Cięcie laserowe

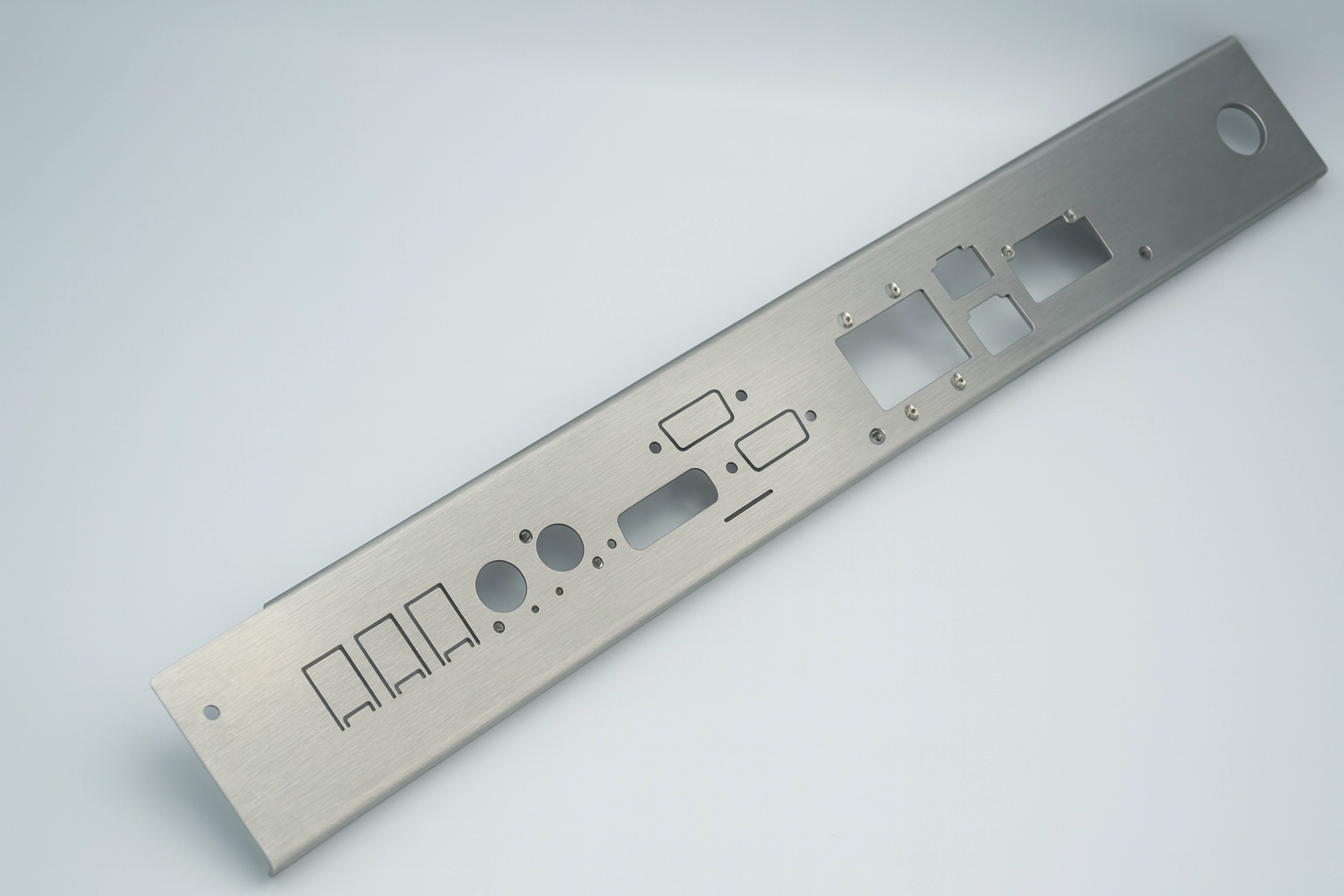

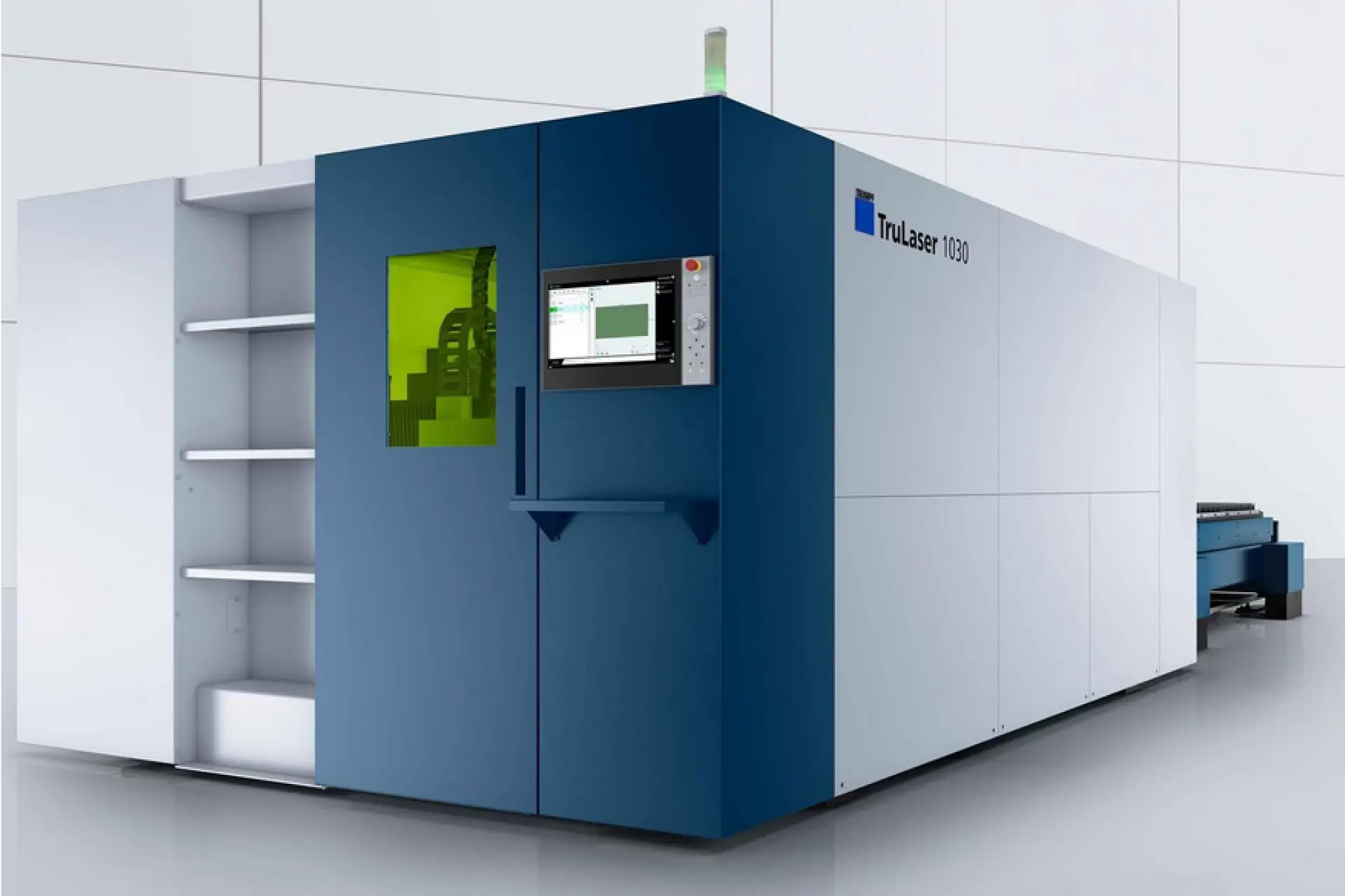

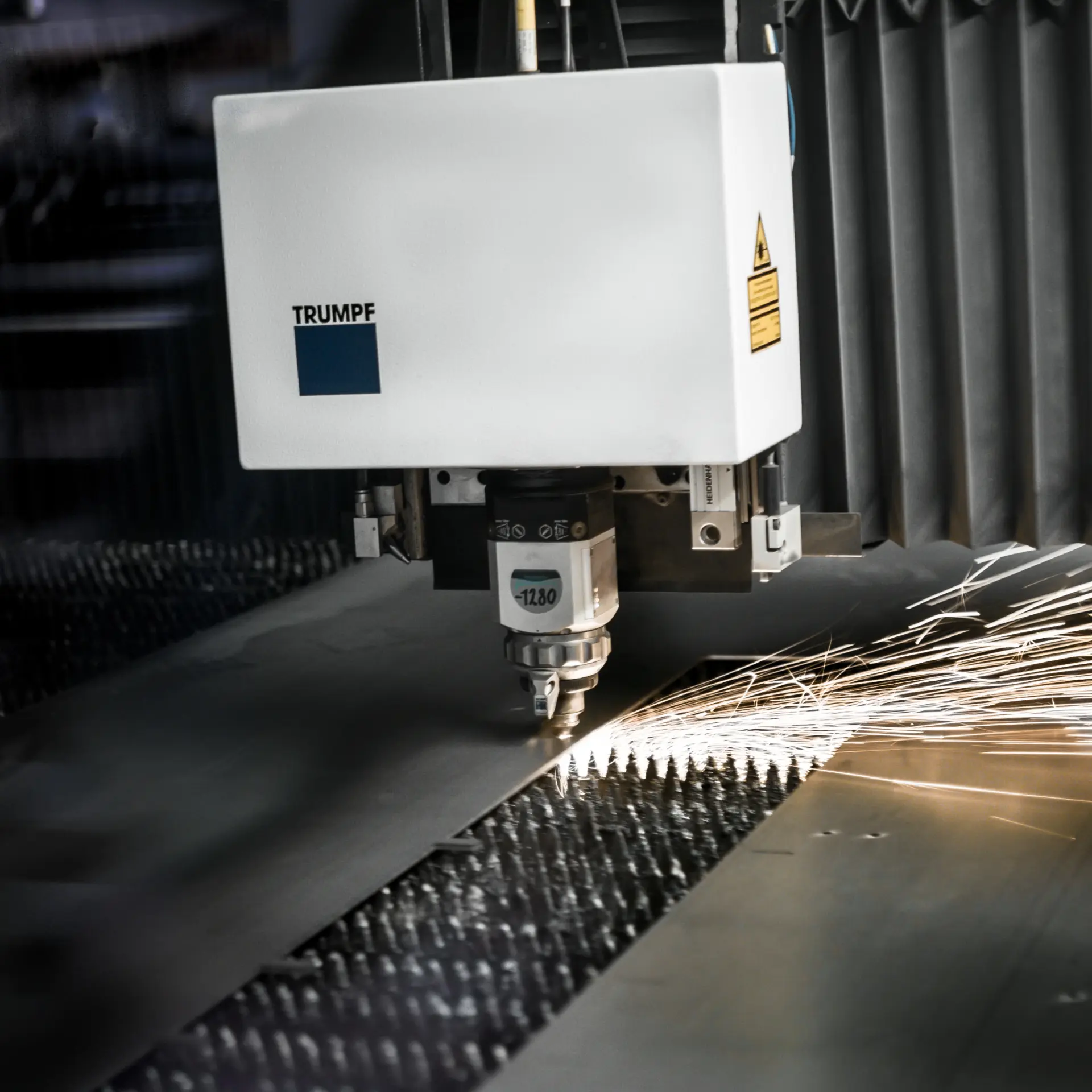

Nasza oferta cięcia laserowego to połączenie zaawansowanej technologii z doświadczeniem ekspertów. Wykorzystujemy najnowocześniejsze maszyny TruLaser i TruMatic, aby sprostać nawet najbardziej wymagającym projektom. Niezależnie od tego, czy potrzebujesz precyzyjnego cięcia skomplikowanych kształtów, czy obróbki dużych elementów, nasze rozwiązania gwarantują najwyższą jakość i efektywność.

Zaawansowane usługi cięcia laserowego

Oferujemy profesjonalne usługi cięcia laserowego z wykorzystaniem najnowocześniejszych technologii. Nasze maszyny TruLaser 3060 i TruLaser 1030 umożliwiają precyzyjne cięcie różnorodnych materiałów, w tym stali miękkiej, stali nierdzewnej i aluminium, o grubościach sięgających nawet 30 mm. Dzięki zaawansowanym funkcjom, takim jak BrightLine fiber i CoolLine, gwarantujemy najwyższą jakość cięcia przy zachowaniu wysokiej prędkości obróbki, sięgającej 170 m/min. Nasze rozwiązania pozwalają na usuwanie gratów i wykonywanie żłobień, jednocześnie chroniąc materiał przed zarysowaniami.

Zapraszamy do kontaktu, z przyjemnością przygotujemy ofertę dostosowaną do Twoich potrzeb i odpowiemy na wszystkie pytania.

Wszechstronne możliwości obróbki

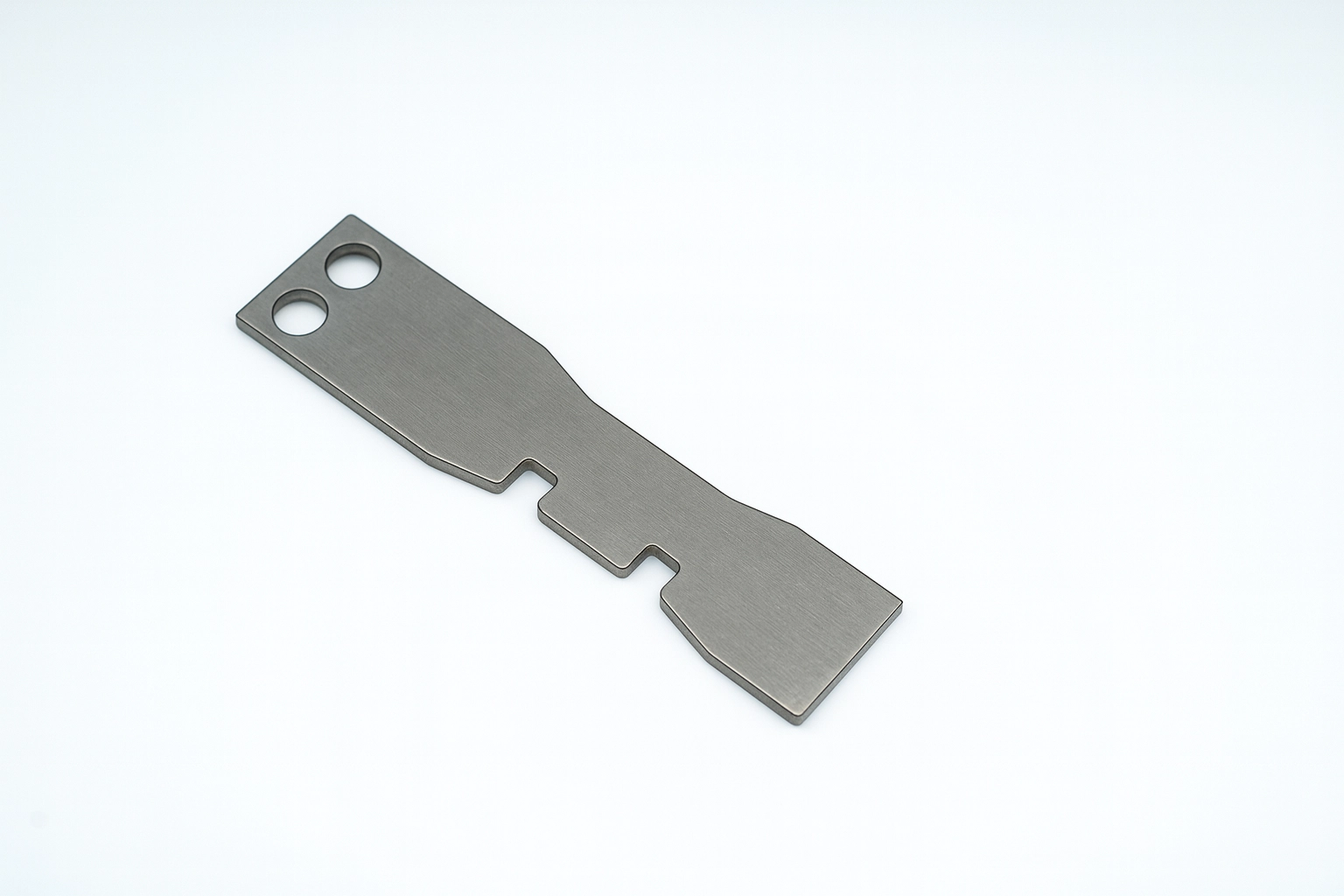

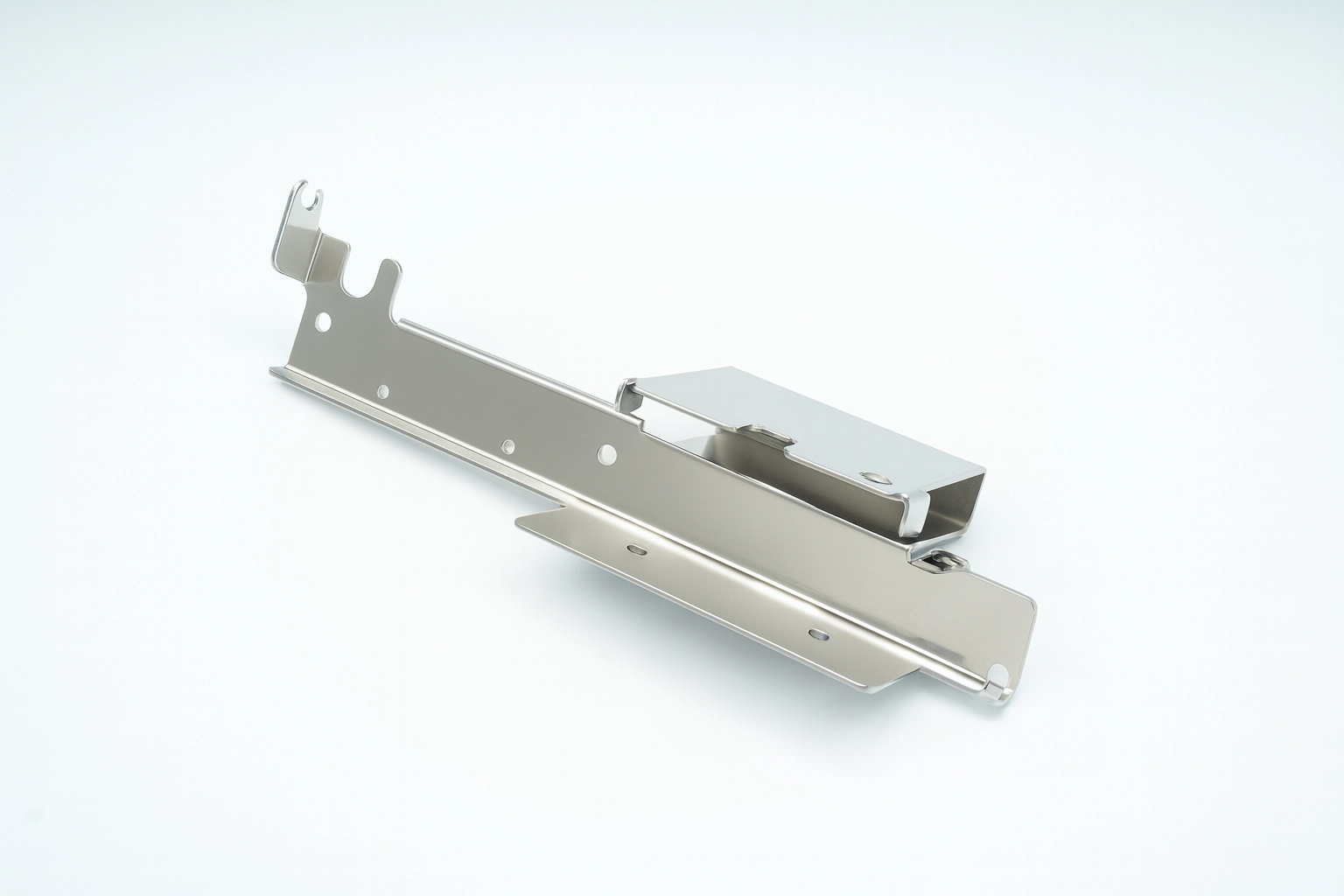

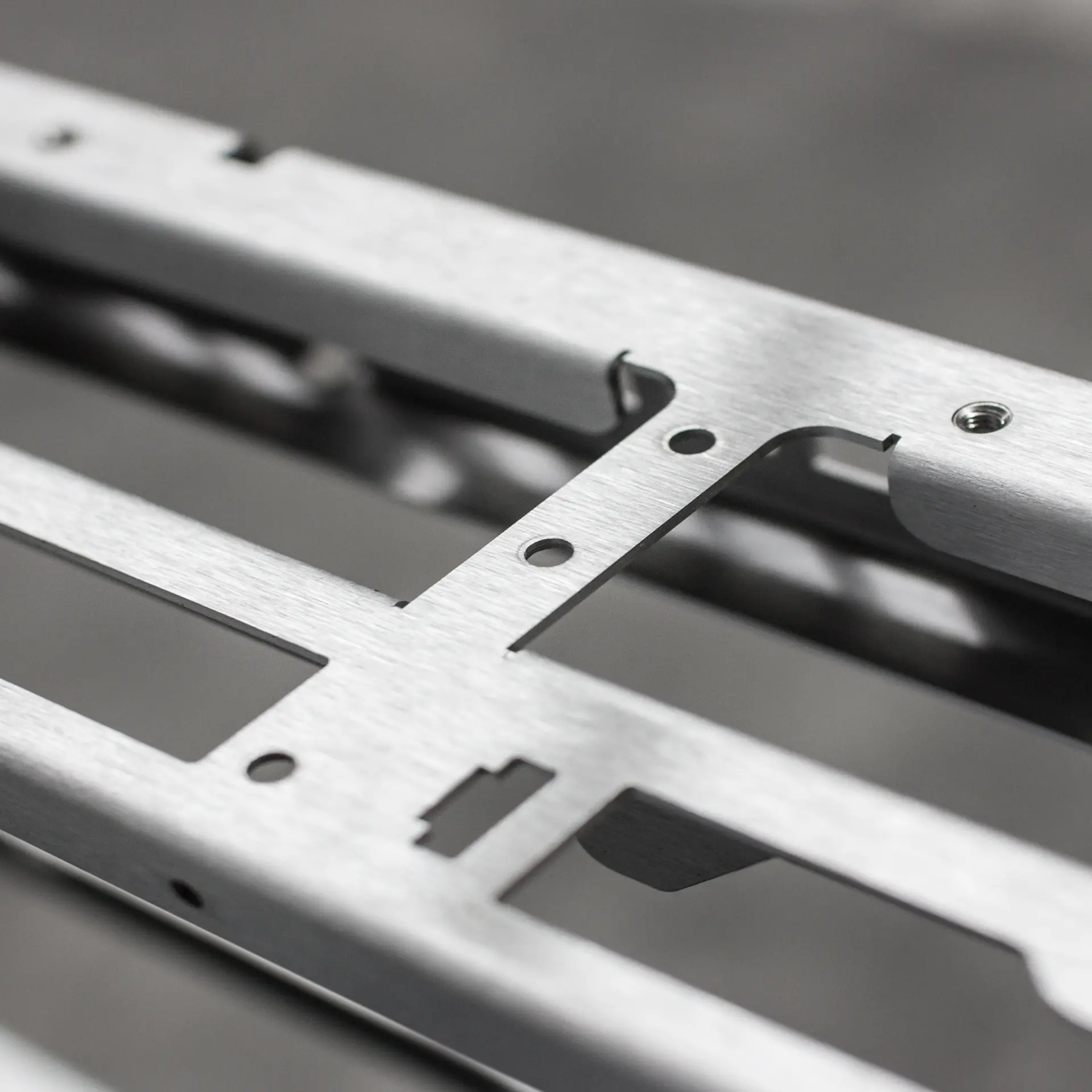

Nasza oferta wykracza poza standardowe cięcie laserowe. Dzięki maszynie TruMatic 6000 łączymy technologię cięcia laserowego z wykrawaniem, co umożliwia wykonanie złożonych detali, takich jak przetłoczenia, gwinty i kontury. Ta wszechstronna maszyna pozwala na obróbkę materiałów o grubości do 8 mm z wyjątkową precyzją ±0,03 mm. Oferujemy również możliwość wykonywania niestandardowych projektów, dostosowanych do indywidualnych potrzeb klientów.

Efektywność i elastyczność produkcji

Nasze maszyny wyróżniają się dużymi zakresami pracy, sięgającymi 6000 x 2500 mm dla TruLaser 3060 oraz 3000 x 1500 mm dla TruLaser 1030. Umożliwia to obróbkę elementów o znacznych rozmiarach i wadze do 3000 kg. Dodatkowo, dzięki w pełni automatycznej wymianie palet w maszynie TruLaser 1030, zapewniamy wysoką efektywność produkcji1. Nasza oferta obejmuje również możliwość repozycji materiału w maszynie TruMatic 6000, co pozwala na obróbkę elementów o długości do 8000 mm.

Cięcie laserowe to nowoczesna, bezdotykowa metoda termicznego cięcia materiałów, wykorzystująca silnie skoncentrowaną wiązkę światła (laser) do precyzyjnego rozdzielania metalu. W trakcie cięcia wiązka laserowa nagrzewa punktowo materiał aż do stopienia lub odparowania, co umożliwia wykonanie wąskiej szczeliny cięcia zgodnej z zadanym kształtem. Proces przebiega z wyjątkową dokładnością i powtarzalnością – laser pozwala uzyskać czyste, gładkie krawędzie bez kontaktu narzędzia z materiałem, dzięki czemu brzegi nie wymagają zwykle dodatkowej obróbki wykończeniowej. Technologia laserowa uchodzi dziś za jedną z najprecyzyjniejszych metod obróbki różnych materiałów, zapewniając cięcia o dużej prędkości i jakości niedostępnej dla tradycyjnych metod. Co ważne, proces cięcia odbywa się automatycznie pod kontrolą komputera (CNC), co eliminuje błędy i gwarantuje powtarzalność każdej partii produkcyjnej. Dzięki tym cechom cięcie laserem zrewolucjonizowało przemysł obróbki metalu, oferując wyższą precyzję i szybsze czasy realizacji niż klasyczne techniki.

W PG Group korzystamy z najnowocześniejszych wycinarek laserowych (m.in. Trumpf TruLaser oraz TruMatic), aby realizować nawet najbardziej wymagające projekty z blachy. Cięcie laserem doskonale sprawdza się przy rozkroju różnorodnych materiałów – od stali konstrukcyjnej i nierdzewnej, po aluminium oraz miedź – zachowując przy tym wysoką jakość krawędzi. Nasze zaawansowane maszyny pozwalają wycinać zarówno skomplikowane detale o finezyjnych kształtach, jak i duże elementy konstrukcyjne. Ponieważ proces jest bezkontaktowy, materiał nie ulega odkształceniom od nacisku, a krawędzie pozostają równe i czyste. Dzięki automatyzacji i sterowaniu CNC możemy ciąć laserowo serie elementów szybko i powtarzalnie, co jest kluczowe w masowej produkcji. Dla firm z branż wymagających najwyższej precyzji (np. elektronika, automotive, przemysł maszynowy) laserowe cięcie blach jest obecnie najlepszym wyborem ze względu na perfekcyjną dokładność przy każdej powtórce oraz wydajność procesu. Nasz zakład zlokalizowany pod Wrocławiem umożliwia sprawną realizację usług cięcia laserowego dla klientów z Wrocławia, Dolnego Śląska i całej Polski.

Cięcie laserowe blach posiada szereg istotnych zalet w porównaniu z tradycyjnymi metodami cięcia (takimi jak wykrawanie mechaniczne, cięcie plazmowe czy wodne). Poniżej przedstawiamy najważniejsze korzyści cięcia laserem:

-

Niezrównana precyzja cięcia: Technologia laserowa umożliwia wycinanie nawet bardzo skomplikowanych i drobnych elementów z minimalnym marginesem błędu. Wąska wiązka lasera (średnicy poniżej 0,5 mm) pozwala na osiągnięcie dokładności rzędu ułamków milimetra lub nawet kilku mikrometrów. Krawędzie wyciętych elementów są gładkie, czyste i nieposzarpane, nie występuje strzępienie ani gratu. Dzięki temu laser przewyższa pod względem dokładności tradycyjne metody cięcia mechanicznego.

-

Wysoka szybkość i efektywność: Skoncentrowana energia lasera umożliwia bardzo szybkie cięcie materiału, znacznie skracając czas obróbki w porównaniu do technik konwencjonalnych. Nowoczesne lasery światłowodowe osiągają imponujące prędkości (nawet do kilkuset cm na sekundę), co pozwala szybko realizować zarówno pojedyncze cięcia, jak i duże serie produkcyjne bez kompromisów jakości. Dzięki automatyzacji (podajniki, wymiana palet) możliwa jest praca w cyklu ciągłym 24/7, co dodatkowo zwiększa wydajność i skraca terminy realizacji.

-

Wszechstronność materiałowa: Laserem można ciąć szeroką gamę materiałów – przede wszystkim metale (stal czarna, stal nierdzewna, stal ocynkowana, aluminium, mosiądz, miedź i inne), ale też tworzywa sztuczne, sklejkę czy materiały kompozytowe. Proces laserowy zapewnia doskonałe rezultaty zarówno na cienkich blachach (np. <1 mm), jak i na elementach o znacznej grubości. Cięcie laserowe świetnie radzi sobie z materiałami twardymi i kruchymi, a dzięki programowalności można wycinać dowolne kontury – nawet bardzo złożone kształty niedostępne dla wykrawania mechanicznego. Co istotne, jakość krawędzi jest bardzo wysoka niezależnie od materiału – laser zapewnia równą, estetyczną krawędź bez potrzeby dodatkowego szlifowania czy piaskowania.

-

Minimalne straty materiału i brak deformacji: Wąska szczelina cięcia (porównywalna z średnicą wiązki) oznacza minimalny ubytek materiału – odpad powstający przy wycinaniu jest mniejszy niż przy cięciu piłą czy wykrawaniu. Ponadto strefa wpływu ciepła (HAZ) jest niewielka i precyzyjnie kontrolowana, dzięki czemu ogrzać ulega tylko wąski obszar przy krawędzi. To ogranicza ryzyko odkształceń termicznych obrabianego elementu. Brak fizycznego kontaktu narzędzia z materiałem eliminuje także uszkodzenia mechaniczne i zużycie narzędzi. W efekcie cięcie laserowe zapewnia wysoką jakość bez potrzeby dodatkowej obróbki – elementy po wycięciu można od razu przekazać do kolejnych etapów produkcji lub montażu. Proces jest nie tylko precyzyjny, ale też ekonomiczny materiałowo.

-

Automatyzacja i powtarzalność: Cięcie laserowe odbywa się w pełni automatycznie za pomocą sterowania CNC, co gwarantuje idealną powtarzalność nawet przy dużych seriach produkcyjnych. Raz przygotowany program pozwala wyciąć setki identycznych detali o jakości niemożliwej do osiągnięcia ręcznymi metodami. Automatyzacja eliminuje błędy ludzkie i pozwala na efektywną realizację skomplikowanych projektów z zachowaniem jednakowych parametrów. Dodatkowo nowoczesne wycinarki laserowe wyposażone są w systemy automatycznej wymiany stołów, podawania materiału czy sortowania wyciętych detali, co zwiększa efektywność procesu i skraca czasy przestojów.

Dysponujemy jednym z najnowocześniejszych parków maszynowych w regionie Wrocławia. Nasze wycinarki laserowe TruLaser 3060, TruLaser 1030 oraz TruMatic 6000 pozwalają na szybkie i precyzyjne cięcie laserowe blach w szerokim zakresie grubości i formatów. Dzięki lokalizacji zakładu w Nowej Wsi Wrocławskiej, tuż obok Wrocławia, jesteśmy w stanie zapewnić klientom z Dolnego Śląska sprawną obsługę i krótkie terminy realizacji zleceń. Jeśli szukasz partnera oferującego profesjonalne cięcie laserowe Wrocław i okolice, PG Group to sprawdzony wybór łączący doświadczenie z najnowszą technologią.

PG Group dysponuje rozbudowanym parkiem maszynowym i doświadczoną kadrą specjalistów, co gwarantuje wysoką jakość oraz terminowość usług. Korzystamy z zaawansowanych laserów Trumpf TruLaser 3060 i TruLaser 1030 o dużej mocy, a także kombinowanego lasera z wykrawarką TruMatic 6000 – to pozwala nam realizować nawet nietypowe zlecenia, łącząc cięcie z perforacją czy przetłaczaniem. Pracujemy na formatach blach do 6000 x 2500 mm i ciężarze nawet 3 ton, więc jesteśmy w stanie ciąć wielkogabarytowe arkusze oraz całe serie elementów jednocześnie. Stawiamy na najwyższą precyzję (nasze maszyny osiągają dokładność rzędu ±0,03 mm) i efektywność – automatyzacja produkcji umożliwia szybkie wykonanie zleceń przy zachowaniu ścisłych tolerancji. Wybierając naszą ofertę, zyskujesz pewność jakości potwierdzonej doświadczeniem i referencjami wielu zadowolonych klientów. Zapewniamy doradztwo techniczne na każdym etapie – od optymalizacji projektu pod cięcie laserowe, po finalną realizację i dostawę. Jeśli szukasz cięcia laserowego we Wrocławiu lub okolicach, nasza firma to sprawdzony partner, który zrealizuje Twoje zamówienie fachowo, szybko i w konkurencyjnej cenie.

Cena usługi cięcia laserowego zależy od kilku czynników, przede wszystkim od rodzaju i grubości materiału, a także od złożoności kształtu oraz wielkości zamówienia (liczby wycinanych elementów). Generalnie im grubszy i twardszy materiał, tym wolniej przebiega cięcie – co wpływa na wyższą cenę ze względu na dłuższy czas pracy lasera. Również skomplikowane detale z dużą liczbą otworów czy konturów wydłużają czas cięcia w porównaniu do prostych kształtów. Na koszt wpływa także wielkość serii – przy większych zamówieniach jednostkowa cena za cięcie może być niższa dzięki efektowi skali. Każde zlecenie wyceniamy indywidualnie, biorąc pod uwagę powyższe parametry, aby zaproponować konkurencyjną stawkę. Zachęcamy do kontaktu – nasi specjaliści szybko przygotują bezpłatną wycenę dla Twojego projektu cięcia laserowego. Dzięki temu poznasz dokładny koszt realizacji zanim zlecisz nam usługę.

Maksymalna grubość cięcia zależy od mocy lasera oraz rodzaju materiału. Nasze przemysłowe wycinarki laserowe potrafią przeciąć bardzo grube blachy – w przypadku stali konstrukcyjnej nawet do około 25 mm grubości, zaś dla stali nierdzewnej do ok. 30 mm. Aluminium ze względu na swoje właściwości tniemy laserowo do około 15–20 mm, a miedź i mosiądz do kilkunastu mm. Dla arkuszy blach powyżej tych grubości zazwyczaj stosuje się już inne metody (np. cięcie plazmowe), ponieważ laser traci wtedy efektywność. W praktyce zdecydowana większość elementów w przemyśle mieści się w zakresach grubości obsługiwanych przez nasze lasery. Chętnie pomożemy zweryfikować, czy Twój materiał i grubość nadają się do cięcia laserowego – wystarczy przesłać zapytanie z parametrami.

- Stal nierdzewna: 30 mm

- Stal węglowa: 25 mm

- Aluminium: 25 mm

- Miedź: 15 mm

Te wartości są osiągalne na maszynie TruLaser 3060, która oferuje największe możliwości cięcia spośród wymienionych urządzeń.

Cięcie laserowe jest bardzo uniwersalne – można nim ciąć większość metali używanych w przemyśle. Najczęściej laserem tnie się stal konstrukcyjną (tzw. stal czarną), stal nierdzewną i kwasoodporną, a także aluminium oraz metale kolorowe, takie jak miedź czy mosiądz. Nowoczesne lasery światłowodowe radzą sobie nawet z materiałami wysoko refleksyjnymi (typu mosiądz, miedź) dzięki specjalnym technologiom wiązki. W dodatku laserem CO₂ można ciąć także niemetale – np. tworzywa sztuczne, sklejkę drewnianą czy tekstylia – jednak w naszej ofercie skupiamy się na precyzyjnym cięciu elementów blaszanych i metalowych. Jeśli nie masz pewności, czy dany materiał da się ciąć laserowo, skontaktuj się z nami – doradzimy najlepsze rozwiązanie.