Profile zimnogięte – „cisi bohaterowie” nowoczesnego budownictwa

Czym są profile zimnogięte?

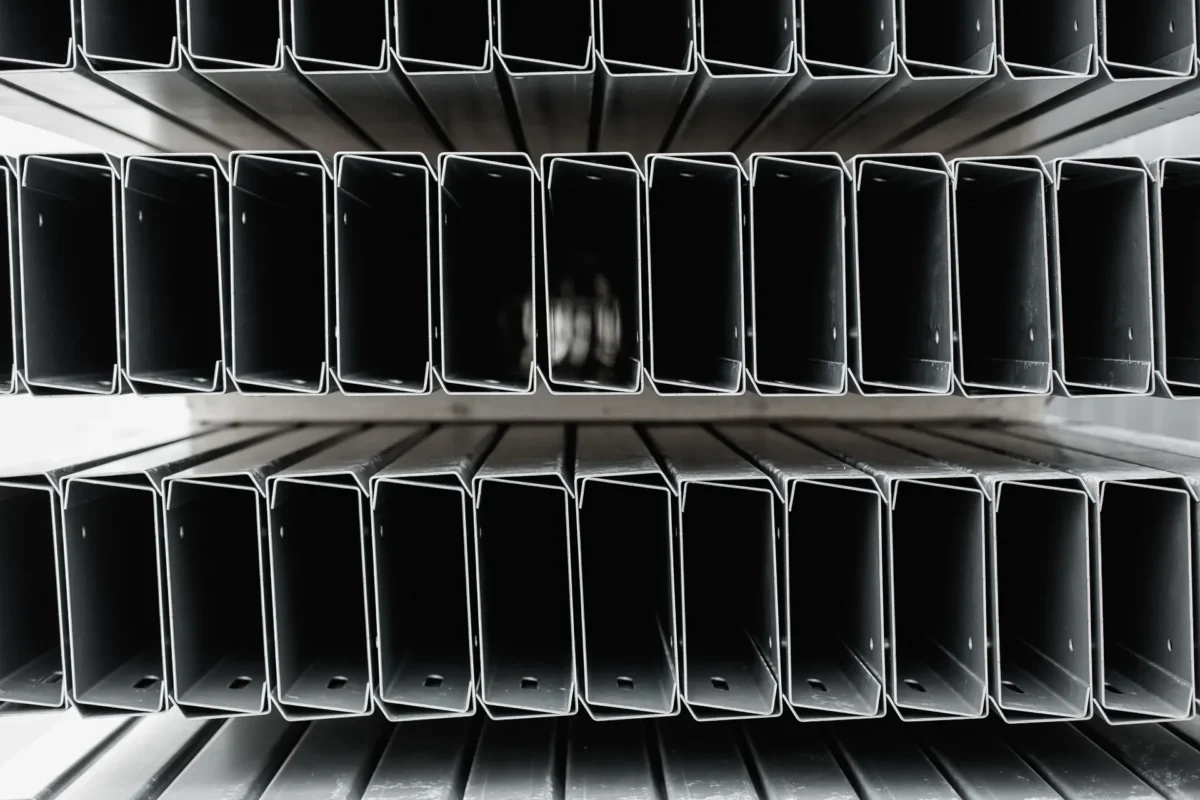

Profile zimnogięte to elementy konstrukcyjne wykonane ze stalowej blachy, która została uformowana na zimno, czyli bez użycia wysokiej temperatury. Innymi słowy, kształt nadaje się przez gięcie lub walcowanie blachy w temperaturze pokojowej, przy użyciu dużej siły i precyzyjnych maszyn, a nie poprzez jej rozgrzewanie i odlewanie. Dzięki temu procesowi stalowe arkusze zamieniają się w lekkie, a jednocześnie wytrzymałe kształtowniki o cienkich ściankach (zwykle od ok. 1 do kilku milimetrów grubości). Tak powstałe profile mają najróżniejsze przekroje – od otwartych, takich jak ceowniki (C), zetowniki (Z) czy kątowniki (L), po profile zamknięte o przekroju prostokątnym lub kwadratowym (rury wykonane z blachy). Swoją potoczną nazwę „cisi bohaterowie” konstrukcji zawdzięczają temu, że na co dzień pozostają niewidoczne (ukryte w ścianach, pod poszyciem dachów czy elewacji), a jednak odgrywają kluczową rolę w nośności i stabilności nowoczesnych obiektów. Bez tych niepozornych elementów – stanowiących stalowy szkielet wielu budowli – nie powstałyby hale przemysłowe, magazyny, ani nawet farmy solarne czy fasady wieżowców.

Jak powstają profile gięte na zimno?

Proces wytwarzania profili zimnogiętych polega na plastycznym kształtowaniu stalowej blachy bez podgrzewania materiału. W praktyce najczęściej wykorzystuje się dwie metody: gięcie arkusza na prasach krawędziowych oraz profilowanie ciągłe na walcach z taśmy stalowej. Niezależnie od metody, potrzebne są nowoczesne maszyny o dużej sile nacisku i wysokiej precyzji, ponieważ stal przy zimnej obróbce stawia duży opór. W trakcie takiego gięcia w strukturze metalu wzrasta gęstość dyslokacji, co powoduje umocnienie materiału przez zgniot – profil staje się twardszy i wytrzymalszy, choć jednocześnie nieco mniej plastyczny. Co ważne, zimna obróbka pozwala uzyskać bardzo wysoką dokładność wymiarową elementów, co przekłada się na ich idealne dopasowanie na budowie.

Zimne gięcie vs. walcowanie na gorąco

W odróżnieniu od profili gorącowalcowanych (np. popularnych dwuteowników czy ceowników walcowanych na gorąco z grubej stali), profile zimnogięte powstają przy znacznie mniejszym nakładzie energii – nie trzeba rozgrzewać wsadu do kilkuset stopni. Proces jest też bardziej ekonomiczny materiałowo: gięcie z blachy powoduje mniej odpadów i pozwala efektywnie wykorzystać stalowy wsad. Dzięki temu produkcja profili zimnogiętych jest korzystna zarówno kosztowo, jak i ekologicznie. Warto dodać, że zakres możliwych do uzyskania przekrojów jest praktycznie nieograniczony – nowoczesne technologie pozwalają wytwarzać kształtowniki dopasowane do wymagań projektu, ograniczone właściwie tylko wyobraźnią projektantów i możliwościami maszyn.

Właściwości i zalety profili zimnogiętych

Połączenie procesu gięcia na zimno oraz użycia wysokogatunkowej stali (często ocynkowanej dla ochrony przed korozją) nadaje profilom zimnogiętym szereg pożądanych cech. Do najważniejszych z nich należą:

- Lekkość konstrukcji: profile mają cienkie ścianki i pustą przestrzeń w przekroju, dzięki czemu ich masa własna jest niewielka. Ułatwia to transport elementów na plac budowy oraz ich montaż np. na wysokości bez potrzeby ciężkiego sprzętu. Lekkie profile mniej obciążają też inne elementy budynku.

- Wysoka wytrzymałość i nośność: mimo niskiej wagi, odpowiednio ukształtowany profil zimnogięty potrafi przenieść znaczne obciążenia. Charakteryzuje się korzystnym stosunkiem wytrzymałości do masy – inaczej mówiąc, „udźwig” jest wysoki w porównaniu do własnego ciężaru. Dzięki umocnieniu przez zimne gięcie oraz przemyślanej geometrii (np. żebrowania, załamania krawędzi zwiększające sztywność), takie elementy efektywnie wspierają konstrukcje dachów i ścian.

- Dobra sztywność i stabilność kształtu: cienkościenne kształtowniki są projektowane tak, by zachować sztywność – mają dodatkowe załamania (felce, wąsy) na krawędziach, które zapobiegają wyboczeniom. Odpowiednio zamontowane profile „C” czy „Z” tworzą stabilny ruszt, odporny na wiatr i obciążenia użytkowe.

- Trwałość i odporność na czynniki zewnętrzne: większość profili zimnogiętych jest wykonywana ze stali z odpowiednia powłoką antykorozyjną np. stali ocynkowanej ogniowo. Warstwa cynku chroni przed korozją, co jest kluczowe zwłaszcza w elementach narażonych na warunki atmosferyczne (konstrukcje dachowe, farmy fotowoltaiczne itp.). Dodatkowo stal jako materiał jest niepalna i odporna na szkodniki czy grzyby (w przeciwieństwie np. do drewna).

- Swoboda kształtowania i różnorodność wymiarów: technologia gięcia blach pozwala uzyskać bardzo różne profile przekroju – od standardowych C, Z, (ceowniki, zetowniki, kątowniki) po profile o specjalnych kształtach projektowanych pod konkretny system konstrukcyjny. Można wykonywać elementy na szyte na miarę projektu, o potrzebnej długości i z otworami montażowymi we wskazanych miejscach (obecnie otwory są wycinane już fabrycznie, co usprawnia montaż). Ta elastyczność sprawia, że zastosowanie profili zimnogiętych jest niezwykle szerokie – od drobnych detali po duże elementy nośne.

- Szybki montaż i ekonomika wykonania: prefabrykowane profile stalowe pasują do siebie z wysoką dokładnością, co przekłada się na sprawne składanie konstrukcji niczym z klocków. Elementy łączy się zazwyczaj śrubami lub wkrętami samowiercącymi, bez potrzeby spawania na budowie. Dzięki lekkiej konstrukcji czas montażu hal, urządzeń czy innych projektów skraca się, a prace można prowadzić przy ograniczonych siłach i środkach mechanicznych. To z kolei obniża koszty realizacji inwestycji.

Zastosowania profili zimnogiętych w budownictwie

Krótko mówiąc, profile zimnogięte cechują się lekkością, a przy tym dużą wytrzymałością i sztywnością, są trwałe (dzięki zabezpieczeniu antykorozyjnemu) oraz bardzo uniwersalne pod względem dostępnych kształtów i wymiarów. Nic dziwnego, że zyskały sobie miano nieocenionych, choć często niedocenianych, bohaterów nowoczesnego budownictwa.

Hale i konstrukcje przemysłowe

Wielkopowierzchniowe hale stalowe, magazyny czy wiaty nie mogłyby powstać bez profili zimnogiętych. To właśnie one tworzą lekki szkielet ścian i dachów tych obiektów. Najczęściej stosuje się tu profile o przekroju C i Z – popularne ceowniki i zetowniki – które montuje się jako płatwie dachowe (podtrzymujące pokrycie dachu) oraz rygle ścienne (do mocowania ściennych płyt osłonowych). Ich zadaniem jest skuteczne przenoszenie obciążenia od pokrycia (blach trapezowych, płyt warstwowych itp.) na główne ramy hali, przy minimalnym własnym ciężarze. Dzięki profilom C i Z konstrukcja jest dużo lżejsza niż gdyby wykonano ją z tradycyjnych, grubościennych dwuteowników. Jednocześnie zachowana jest wymagana nośność – dobrze zaprojektowane układy z takich elementów spełniają normy wytrzymałościowe, zapewniając bezpieczeństwo użytkowania obiektu. Dodatkową zaletą jest łatwość montażu: otwory pod śruby czy wkręty często są wykonywane fabrycznie, co pozwala szybko skręcić konstrukcję hali niczym zestaw modułowy. W efekcie czas realizacji inwestycji (np. magazynu czy obiektu produkcyjnego) ulega skróceniu, a prace budowlane można prowadzić efektywniej. Nie można zapomnieć, że profile zimnogięte stosuje się również w mniejszych konstrukcjach stalowych – takich jak carporty, wiaty przystankowe, zadaszenia parkingów, garaże blaszane – gdzie także pełnią funkcję głównych elementów nośnych szkieletu.

Konstrukcje pod panele fotowoltaiczne

Dynamiczny rozwój energii odnawialnej pozyskiwanej ze słońca sprawił, że konstrukcje wsporcze paneli fotowoltaicznych stały się kolejnym ważnym polem do popisu dla profili zimnogiętych. Zarówno duże farmy fotowoltaiczne na gruncie, jak i mniejsze instalacje na dachach korzystają z lekkich stalowych stelaży, na których mocuje się moduły fotowoltaiczne. Profile zimnogięte – najczęściej ceowniki, zetowniki lub specjalne profile o przekroju dopasowanym do mocowania paneli i pokryte stopami cynku i magnezu – idealnie spełniają tę rolę. Są wystarczająco wytrzymałe, by utrzymać ciężar paneli i oprzeć się wiatrowi, a przy tym na tyle lekkie, że nie przeciążają konstrukcji dachu (w instalacjach dachowych) lub fundamentów (w farmach naziemnych). Ich ocynkowana powierzchnia gwarantuje odporność na warunki atmosferyczne przez długie lata eksploatacji na otwartym terenie. W konstrukcjach fotowoltaicznych liczy się również elastyczność konfiguracji – różne ułożenie i kąt nachylenia paneli wymagają modułowych systemów montażowych. Profile gięte na zimno świetnie się tu sprawdzają, bo można je produkować w różnych długościach i kształtach, łatwo łączyć śrubami oraz wyposażać w otwory montażowe dokładnie tam, gdzie to potrzebne. Firmy wyspecjalizowane w tym segmencie projektują całe systemy stalowych konstrukcji fotowoltaicznych, bazujące na profilach zimnogiętych, które gwarantują szybki montaż paneli i trwałość całej instalacji. W ten sposób nowoczesne profile przyczyniają się do rozwoju zielonej energii, będąc ukrytym, ale nieodzownym bohaterem każdej elektrowni słonecznej.

Elementy nośne fasad i elewacji

Kolejnym obszarem wykorzystania profili zimnogiętych są systemy fasadowe w budynkach. Współczesne elewacje – zwłaszcza w budownictwie komercyjnym czy biurowym – często składają się z zewnętrznych paneli (np. kasetonów, płyt kompozytowych, szkła itp.) mocowanych do konstrukcji nośnej budynku. Tę podkonstrukcję fasady bardzo często wykonuje się właśnie z cienkościennych profili stalowych. Kształtowniki Z i C, a także różnego typu profile kapeluszowe czy ceowniki perforowane, tworzą siatkę rusztu przytwierdzoną do ściany nośnej. Do nich dopiero mocuje się właściwe panele elewacyjne. Takie rozwiązanie zapewnia odpowiednią wentylację (w przypadku fasad wentylowanych) i umożliwia precyzyjne wypoziomowanie okładziny. Profile zimnogięte w fasadach pełnią funkcję łącznika między ciężkimi elementami elewacji, a konstrukcją główną budynku, przenosząc obciążenia od wiatru czy ciężaru paneli na ściany lub słupy. Ich zaletą jest to, że nie dodają wiele masy do fasady, więc nie obciążają nadmiernie budowli, a jednocześnie są na tyle sztywne, by utrzymać fasadę w idealnym położeniu (zapobiegając np. ugięciom czy drganiom płyt pod wpływem wiatru). Dodatkowo łatwo je dociąć i dostosować na placu budowy, co bywa konieczne przy obróbce otworów okiennych czy innych detali elewacji. Reasumując, od nowoczesnych biurowców po centra handlowe – tam wszędzie profile zimnogięte dzielnie „trzymają fasadę”, zapewniając architektom swobodę w kształtowaniu wyglądu budynku, a konstruktorom – pewność co do bezpieczeństwa tego rozwiązania.

Warto wspomnieć, że poza powyższymi głównymi obszarami, profile gięte na zimno znajdują też zastosowanie w wielu innych miejscach. W budownictwie mieszkaniowym używa się ich np. jako profile ścianek działowych i nośnych w lekkich systemach szkieletowych (tzw. light steel framing – stalowy odpowiednik konstrukcji drewnianych). W przemyśle spotyka się je jako elementy ram maszyn, urządzeń i konstrukcji pomocniczych. Jednak to właśnie sektor budowlany – hale, instalacje, fotowoltaika, fasady – pozostaje domeną, w której profili zimnogiętych nie sposób przecenić.

Podsumowanie – stalowe szkielety nowoczesnych konstrukcji

Profile zimnogięte, choć na co dzień niewidoczne, odgrywają ogromną rolę we współczesnym budownictwie. Dzięki nim konstrukcje hal i magazynów są lekkie, ale mocne. Farmy fotowoltaiczne stabilnie trzymają setki paneli, a efektowne fasady budynków zdobią miasta bezpiecznie zamocowane do stalowych rusztów. „Cisi” bohaterowie zapewniają wymaganą nośność tam, gdzie tradycyjne materiały byłyby zbyt ciężkie lub nieopłacalne. Obecnie większość projektantów i kierowników jest już świadoma zalet i możliwości, które daje korzystanie z rozwiązań opartych na profilach zimnogiętych. Obserwując rozwój nowych technologii i rynków powiązanych z sektorem budownictwa można śmiało stwierdzić, że przyszłość lekkich, wytrzymałych i efektywnych konstrukcji będzie wciąż oparta na profilach zimnogiętych.