Prasa krawędziowa – kupić czy zlecić produkcję? Analiza kosztów i opłacalności

Każdy przedsiębiorca w branży metalurgicznej musi kiedyś stanąć przed fundamentalnym pytaniem: czy warto zainwestować w prasę krawędziową, czy lepiej zlecić gięcie blachy specjalistom na zewnątrz? To nie jest decyzja, którą można podejmować pochopnie – od jej wyniku zależy rentowność biznesu, efektywność produkcji i przyszłość całej firmy. Zarówno zakup sprzętu, jak i outsourcing produkcji mają swoje niezaprzeczalne zalety i poważne ograniczenia.

W tym artykule dokonamy szczegółowej analizy finansowej obydwu rozwiązań, aby pomóc Ci wybrać opcję najbardziej odpowiednią dla Twojej firmy. Przeanalizujemy rzeczywiste koszty, zwrot z inwestycji, wydajność i praktyczne aspekty każdego podejścia. Dodatkowo przyjrzymy się rozwiązaniom hybrydowym, które łączą zalety obu metod.

Czym jest prasa krawędziowa i jak się jej wykorzystuje?

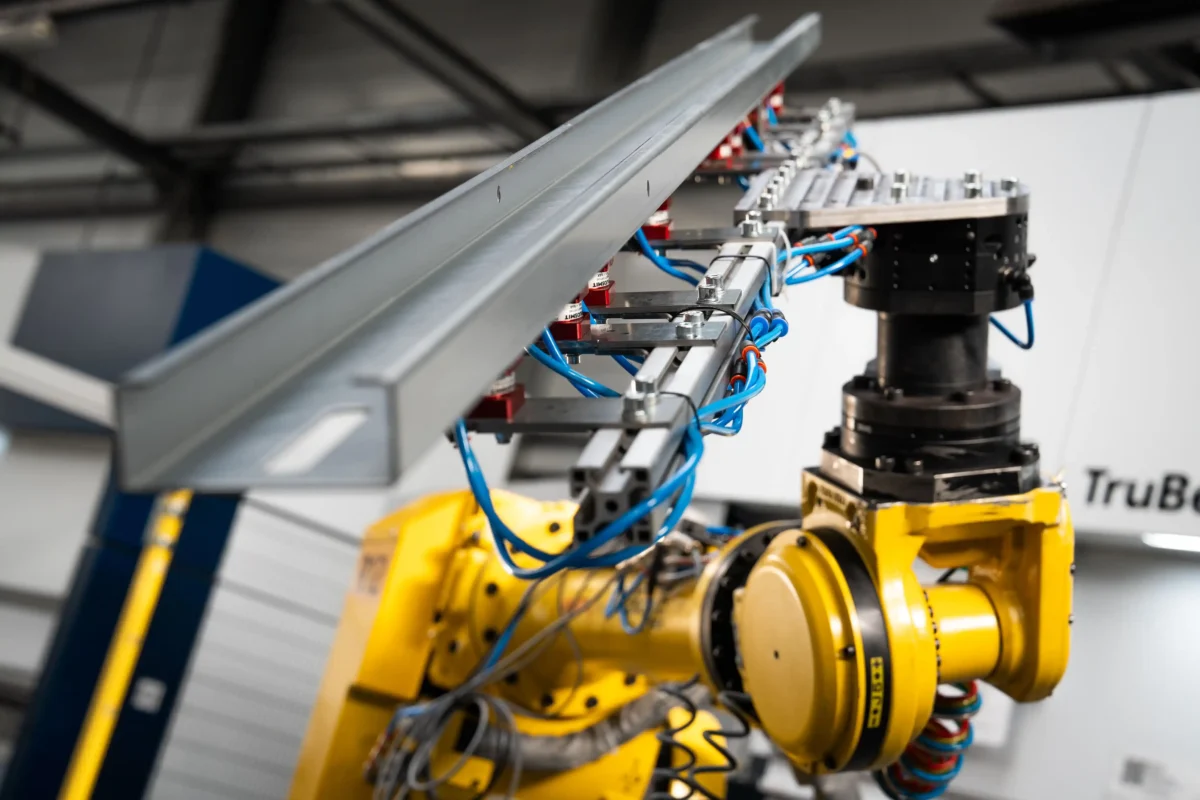

Prasa krawędziowa (zwana również prasą do gięcia blachy lub krawiądłem) to specjalistyczna maszyna przemysłowa służąca do precyzyjnego gięcia blach metalowych. Jest niezastąpionym narzędziem w branży metalurgicznej, budowlanej i produkcji detali do maszyn. Giętą blachę znajdujemy wszędzie – od systemów montażowych paneli fotowoltaicznych, przez kaseony budowlane, aż do zawieszenia samochodów.

Maszyna pracuje na zasadzie hydraulicznego wywierania nacisku na blachę umieszczoną pomiędzy górnym radlicą (kształtownikiem) a dolnym stołem. Siła nacisku, kąt gięcia i długość gięcia są precyzyjnie sterowane – w nowoczesnych prasach za pośrednictwem zaawansowanego systemu CNC (Computer Numeric Control).

Własna prasa krawędziowa – pełna analiza zalet i wad

Zalety posiadania własnej prasy krawędziowej

Niezależność i pełna kontrola produkcji

Posiadanie własnej maszyny oznacza całkowitą niezależność od podwykonawców. Ty sam decydujesz o harmonogramie produkcji, jakości wykonania i terminach realizacji zleceń. Nie musisz czekać w kolejce u obcych producentów ani martwić się o ich możliwości techniczne. Pełna kontrola pozwala na szybkie reagowanie na zmieniające się potrzeby klientów i zmianę specyfikacji w ostatniej chwili.

Elastyczność w planowaniu i reagowaniu

Kiedy masz prasę w swoim zakładzie, możesz realizować zamówienia przez cały czas – nawet o niestandardowych porach. W szybko rozwijającym się biznesie to ogromna zaleta. Możesz podjąć zlecenie na ostatnią chwilę, skrócić termin realizacji lub podnieść wolumen produkcji bez wyprzedzenia – bez konieczności uzgadniania z zewnętrznymi partnerami.

Szybsza realizacja zleceń

Prasa w swoim zakładzie pracuje na Twoje polecenie. Nie ma czasu na transport materiałów do podwykonawcy i z powrotem. Oznacza to znacznie szybszą realizację zamówień, co bezpośrednio przekłada się na wyższą wartość dla klientów i Twoją konkurencyjność na rynku.

Potencjał długofalowych oszczędności

Chociaż inwestycja początkowa jest duża, przy wystarczającym wolumenie produkcji koszt jednostkowy gięcia znacznie spada. Każde następne gięcie jest praktycznie jedynie kwestią energii i zużycia narzędzi – koszty rozkładają się na znacznie większą liczbę elementów. Po osiągnięciu progu rentowności (zwykle po 3–7 latach) marża na każdym zleceniu rośnie drastycznie.

Precyzja i jakość wg. własnych standardów

Produkcja pod własnym dachem pozwala na utrzymanie najwyższych standardów jakości. Masz pełną kontrolę nad każdym etapem procesu – od przygotowania blachy, poprzez dobór narzędzi, aż do kontroli jakości. Możesz implementować własne procedury QC (Quality Control), które będą odzwierciedlać reputację Twojej marki.

Możliwość rozszerzenia oferty usług

Posiadając prasę, otwierasz się na nowe możliwości biznesowe. Możesz oferować nie tylko proste gięcia, ale również bardziej zaawansowane usługi: wielofunkcyjne gięcia, precyzyjne kształty, prace niestandardowe. To podnosi wartość Twojej oferty i pozwala na zajęcie wyższych segmentów rynku.

Wady i ukryte koszty – nie lekceważ tego!

Wysoki koszt początkowy – to naprawdę duża inwestycja

Tutaj czeka na Ciebie zaskoczenie dla wielu przedsiębiorców. Prasy krawędziowe to nie jest tania inwestycja:

- Prasa manualna lub półautomatyczna: 10 000 – 75 000 zł

- Prasa półautomatyczna CNC: 75 000 – 150 000 zł

- Nowoczesna prasa CNC klasy średniej: 150 000 – 300 000+ zł

- Zaawansowana prasa CNC z 4 osiami sterowania: 250 000 – 500 000 zł

Dla małej firmy wydatek 100 000 – 200 000 zł to zazwyczaj znaczny koszt kapitałowy. Dla porównania – za tę kwotę można opłacić profesjonalne usługi gięcia przez kilka lat.

Koszty eksploatacji – ciągły drenaż budżetu

Posiadanie prasy to nie tylko jednorazowy wydatek. Każdego miesiąca ponosisz nowe koszty:

- Energia elektryczna: 5 000 – 15 000 zł rocznie (prasy zużywają sporo energii, szczególnie hydrauliczne)

- Konserwacja profilaktyczna: 3 000 – 10 000 zł rocznie

- Części zamienne i narzędzia: 2 000 – 8 000 zł rocznie

- Olej hydrauliczny i materiały eksploatacyjne: 1 000 – 3 000 zł rocznie

Razem: dodatkowe 11 000 – 36 000 zł rocznie w kosztach operacyjnych.

Koszty kadrowe – wykwalifikowana obsługa nie robi się sama

Aby prasa pracowała efektywnie, potrzebujesz dobrze przeszkolonych operatorów. Każdy operator to koszt:

- Wynagrodzenie operatora prasy: 3 000 – 6 000 zł brutto miesięcznie

- Koszty pracodawcy (ZUS, podatki): +35% do wynagrodzenia

- Szkolenia i kursy: 2 000 – 5 000 zł rocznie na operatora

Jeśli potrzebujesz dwóch operatorów pracujących na zmianę, roczny koszt to 100 000 – 200 000 zł.

Zajęcie powierzchni produkcyjnej

Prasa to duża maszyna. Zajmuje znaczną część warsztatu – zarówno samą maszynę (ok. 2–3 m²), jak i miejsce na zbiorniki oleju, elementy transportu i przechowywania materiału. Ta przestrzeń mogłaby być wykorzystana na inne działania. Koszt opłacalności należy brać pod uwagę w analizie finansowej.

Ryzyko przestojów technicznych – czeka na ciebie

Każda maszyna się psuje. Kiedy prasa przejdzie w tryb offline:

- Nie możesz realizować zamówień

- Tracisz przychody

- Musisz płacić serwisantom

- Klienci mogą być niezadowoleni z opóźnień

Remont pras krawędziowych to specjalistyczna (i droga) usługa. Koszt naprawy może sięgnąć 20 000 – 50 000 zł, a czas oczekiwania na części zamienne – tygodnie.

Amortyzacja i zdolność kredytowa

W księgowości maszyna amortyzuje się przez 5–10 lat. To oznacza roczne odliczenie kosztów w wysokości 10 000 – 60 000 zł (w zależności od wartości i okresu amortyzacji). Dla małych firm to może znacznie zmniejszyć rentowność i zdolność kredytową.

Outsourcing produkcji – alternatywa, którą warto rozważyć

Zalety zlecania gięcia blachy specjalistom

Brak dużych wydatków kapitałowych

Outsourcing produkcji to eleganckie rozwiązanie dla firm na etapie start-upowym lub ekspansji. Zero złotych na prasę – nie musisz zaciągać kredytu ani wydatkować swojego kapitału. Pieniądze pozostają w przepływie gotówkowym firmy i mogą być zainwestowane w marketing, rozwój produktu lub inne obszary.

Niższe koszty stałe

W outsourcingu płacisz tylko za to, co rzeczywiście produkujesz. Nie masz stałych kosztów energii, konserwacji czy wynagrodzeń operatorów. Twoje wydatki skalują się proporcjonalnie do przychodów – w dobry miesiąc wydajesz więcej, w słaby miesiąc – mniej. To daje ci elastyczność finansową.

Elastyczność i brak zaciążenia kapitałowego

Zmienia się popyt? Nie ma problemu – nie powielasz żadnych dodatkowych usług od podwykonawcy. Potrzebujesz mniej gięć – zamawiasz mniej. Potrzebujesz więcej – zamawiasz więcej, bez konieczności inwestowania w dodatkowy sprzęt. Ta elastyczność jest bezcenna dla dynamicznych rynków.

Dostęp do specjalistów i zaawansowanych technologii

Duże firmy zajmujące się outsourcingiem produkcji posiadają nowoczesne, zaawansowane maszyny CNC. Mają zespoły inżynierów i techników z wieloletnim doświadczeniem. Oferujesz klientom dostęp do technologii, na którą sama bym nigdy nie mogła sobie pozwolić.

Możliwość skalowania bez inwestycji

Twój biznes rośnie? Świetnie! Możesz skalować produkcję bez konieczności kupowania nowych maszyn. Przekazujesz większe wolumeny partnerowi – i koniec. To umożliwia szybki wzrost bez zapotrzebowania na znaczące nakłady kapitałowe.

Oszczędność na konserwacji, szkoleniach i serwisie

Wszystkie kwestie techniczne, nastawy maszyn i szkolenia biorą na siebie podwykonawcy. Ty skoncentrujesz się na tym, co robisz najlepiej – sprzedaży, projektowaniu, obsłudze klienta. Oszczędzasz na kosztach serwisu i napraw awarii.

Zwolnienie zasobów dla kluczowych zadań

Pracownicy, którzy mogliby obsługiwać prasę, mogą teraz pracować nad sprzedażą, rozwojem produktu, obsługą klienta czy marketingiem. To bardziej wartościowe wykorzystanie talentów w firmie.

Wady outsourcingu – musisz wiedzieć o tych ograniczeniach

Mniejsza kontrola nad procesem i jakością

Gdy powierzysz pracę komuś innemu, część kontroli zdelegalizujesz. Musisz ufać podwykonawcy, że proces przebiega prawidłowo. Jeśli pojawią się problemy z jakością, tracisz czas na naprawy i negocjacje. To może być problematyczne, jeśli masz wymagających klientów.

Czasy oczekiwania na realizację

Zewnętrzny producent może być zajęty innymi zleceniami. Twoje zamówienie może czekać w kolejce. W sytuacji, gdy potrzebujesz szybkiej realizacji, outsourcing czasem nie wywiąże się z Twoimi oczekiwaniami.

Zależność od podwykonawcy

Jesteś uzależniony od niezawodności partnera. Co się stanie, jeśli producent upadnie? Co jeśli będzie miał problemy techniczne? Ryzyko biznesowe przenosi się na Twoje plecy.

Wyższe koszty jednostkowe – prawda, którą musisz zaakceptować

W outsourcingu producent musi zarobić marżę. Jego koszty pracy, energii i sprzętu muszą być pokryte z dodatkowymi procentami nałoży. W rezultacie koszt jednostkowy gięcia jednego elementu będzie wyższy niż w Twojej własnej produkcji – szczególnie przy dużych wolumenach.

Na rynku ceny gięcia blachy wahają się od 1,50 zł za blachę o grubości 0,5 mm, aż do 24 zł za element grubości 10 mm. Dodatkowe koszty za projekty niestandardowe lub skomplikowane geometrie.

Brak możliwości tworzenia unikatowych rozwiązań

Outsourcing to zazwyczaj produkcja standardowa. Jeśli potrzebujesz specjalnych usług, niestandardowych podejść czy integracji z Twoim procesem – możliwe, że producent nie będzie zainteresowany. To ogranicza Twoją możliwość oferowania czegoś wyjątkowego na rynku.

Ukryty koszt zarządzania i komunikacji

Współpraca z podwykonawcą wymaga czasu na koordynację, kontrolę jakości, wysyłanie materiałów i odbieranie gotowych elementów. Te zadania administracyjne pochłaniają czas, a zarazem wiążą się z ryzykiem błędów komunikacyjnych.

Podsumowanie – jaki model wybrać?

Outsourcing gięcia blachy do wyspecjalizowanych firm jest w większości przypadków bardziej opłacalny, niż inwestycja we własną prasę krawędziową, szczególnie przy zmiennym obłożeniu, mniejszych i nieregularnych seriach oraz ograniczonym kapitale inwestycyjnym.

Własna prasa krawędziowa

Własna prasa daje 100% kontrolę nad procesem, ale generuje wysokie, trudne do odwrócenia koszty stałe: zakup maszyny, utrzymanie, serwis, szkolenia oraz wynagrodzenia operatorów, które obciążają firmę niezależnie od aktualnego wolumenu zleceń. Przy niższym obłożeniu parku maszynowego, sezonowości zamówień lub częstych zmianach w projektach, koszt jednostkowy gięcia w zakładzie szybko rośnie i może okazać się wyższy niż stawki rynkowe usług CNC, mimo pozornej „tańszej” produkcji wewnętrznej.

Outsourcing gięcia blachy

Outsourcing pozwala korzystać z najnowszych technologii gięcia CNC i doświadczenia specjalistów bez zamrażania kapitału w drogich maszynach, co znacząco obniża próg wejścia i ryzyko inwestycyjne. Płacisz wyłącznie za zrealizowane zlecenia, a koszty skalują się z przychodami – dzięki efektowi skali po stronie podwykonawcy stawki jednostkowe często pozostają konkurencyjne nawet przy średnich wolumenach, jednocześnie eliminując wydatki na serwis, przestoje i modernizację sprzętu.

Kiedy bardziej opłaca się zlecać?

Zlecanie gięcia na zewnątrz jest szczególnie korzystne, gdy obłożenie potencjalnej prasy nie przekracza kilku tysięcy godzin rocznie, projekty są zmienne lub prototypowe, a firma chce zachować elastyczność finansową i możliwość szybkiego reagowania na zmiany rynku. W takich warunkach outsourcing minimalizuje ryzyko nietrafionej inwestycji, pozwala skupić zasoby na sprzedaży, projektowaniu i rozwoju produktu, a jednocześnie zapewnia wysoką jakość i powtarzalność detali dzięki zaawansowanym liniom CNC u podwykonawców.

Rola modelu hybrydowego

Model hybrydowy może być etapem przejściowym, jednak w wielu firmach to wciąż outsourcing pozostaje filarem strategii – kluczowe, wolumenowe operacje zleca się na zewnątrz, a ewentualne wewnętrzne moce traktuje się jedynie jako wsparcie dla pilnych lub specyficznych zadań. Takie podejście łączy zalety elastyczności kosztowej z dostępem do zaawansowanego parku maszynowego bez konieczności ponoszenia pełnych kosztów jego utrzymania, co w praktyce czyni zlecanie gięcia blachy rozwiązaniem bardziej opłacalnym dla większości małych i średnich przedsiębiorstw.