Nowoczesna obróbka blachy – przewodnik po perforacji, gięciu CNC i cięciu laserowym

Wprowadzenie

Obróbka blachy to kluczowy element wielu branż – od budownictwa i architektury po przemysł maszynowy i motoryzacyjny. Współczesne technologie znacząco rozwinęły możliwości precyzyjnej obróbki blachy, łącząc wysoką dokładność z wydajnością. W niniejszym przewodniku omawiamy trzy filary nowoczesnej obróbki arkuszy metalu: perforację blachy (wykrawanie CNC), gięcie na prasach krawędziowych CNC oraz cięcie laserowe. Dowiesz się, na czym polegają te procesy, jakie dają korzyści i zastosowania, a także jak się je wykorzystuje do realizacji nawet najbardziej wymagających projektów z blachy.

Perforacja blachy i wykrawanie

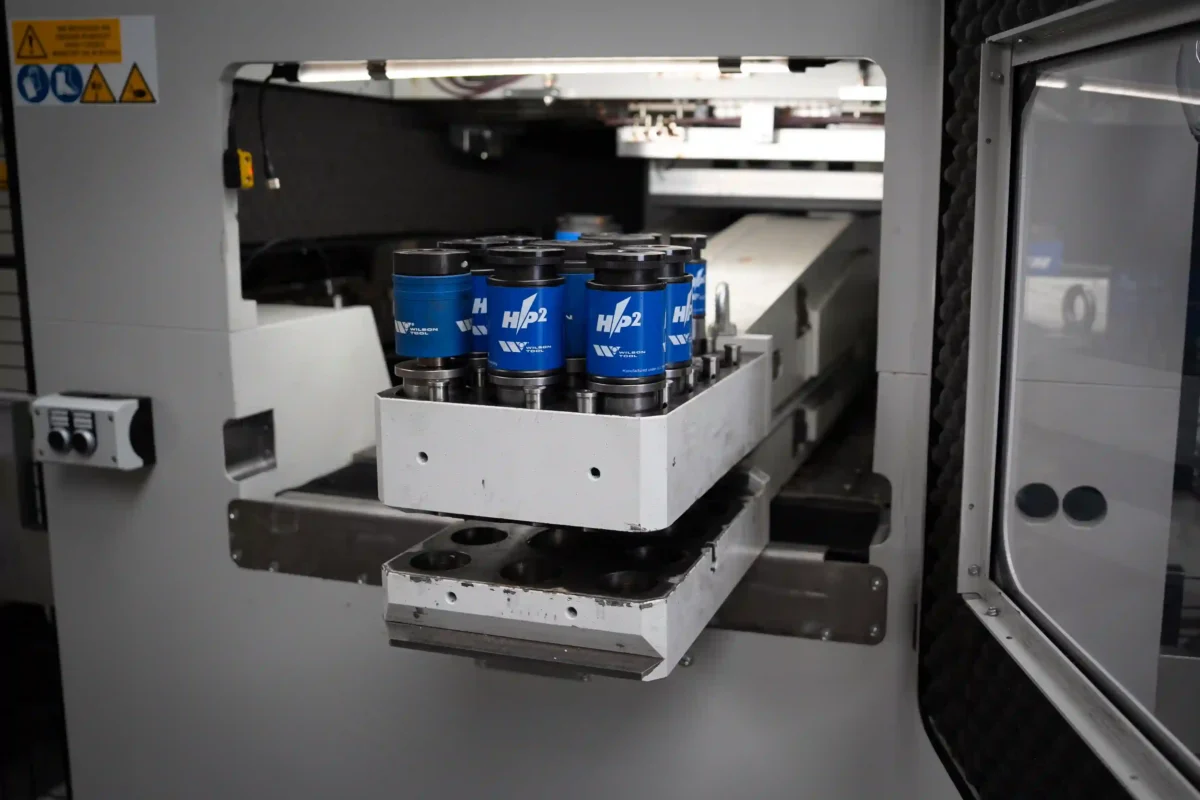

Wykrawanie na nowoczesnej maszynie CNC

Perforacja blachy polega na mechanicznym wykrawaniu otworów lub kształtów w arkuszu metalu za pomocą stempla i matrycy, które naciskają na blachę z ogromną siłą. Wykrawarka jak np. TruPunch, tak jak rewolwerowa prasa wyposażona w obrotową głowicę z zestawem narzędzi, uderza w wyznaczonych miejscach arkusza i wycina z niego fragmenty materiału, tworząc otwory albo wybrany wzór. Cały proces jest sterowany komputerowo – operator przygotowuje program CNC na podstawie projektu CAD, a maszyna automatycznie pozycjonuje blachę i narzędzia, by zrealizować nawet setki czy tysiące identycznych wycięć z precyzją rzędu dziesiątych części milimetra. Co ważne, perforacja nie ogranicza się do kształtu okrągłych dziur: dzięki wymiennym wykrojnikom można uzyskać otwory kwadratowe, podłużne szczeliny czy dowolne inne kształty dostępne jako narzędzia – a poprzez tzw. niblowanie (serię nakładających się nakłuć małym stemplem) da się wyciąć także bardziej skomplikowane kontury.

Zalety nowoczesnego wykrawania i perforacji

Główną przewagą perforacji mechanicznej nad innymi metodami wycinania jest wydajność przy seryjnych otworach. Wykrawarka wykonuje jedno wycięcie w ułamku sekundy – najlepsze maszyny osiągają prędkość nawet do ~1600 uderzeń na minutę, co oznacza możliwość wybicia tysięcy otworów w krótkim czasie. Dzięki temu perforowanie blach (np. blachy sitowe, panele ażurowe) jest bardzo szybkie i ekonomiczne. Sterowanie CNC gwarantuje przy tym powtarzalność: każdy otwór ma tę samą średnicę i jest dokładnie w zaprogramowanym miejscu na arkuszu. Nowoczesne wykrawarki oferują też dużą elastyczność – standardowo obsługują arkusze o wymiarach np. 3000 × 1500 mm, a dzięki funkcji repozycjonowania maszyny Trumpf mogą obrabiać jeszcze większe formaty (nawet do 8000 mm długości). Co więcej, głowica rewolwerowa obraca narzędzia o 360°, więc można ciąć pod różnymi kątami bez przekładania blachy, co przyspiesza proces i pozwala maksymalnie wykorzystać materiał (ściślejsze upakowanie detali na arkuszu przekłada się na mniejsze odpady).

Więcej niż tylko otwory

Warto podkreślić, że perforacja blachy na wykrawarce to nie tylko wybijanie dziur. Za pomocą odpowiednich stempli i matryc można w trakcie tego samego procesu wykonywać dodatkowe operacje technologiczne, takie jak: znakowanie (np. numerowanie części), tłoczenie przetłoczeń i wypukłości dla usztywnienia elementu, wyciąganie kołnierzy pod otwory gwintowane, a nawet wstępne zaginanie drobnych zakładek czy zaczepów wewnątrz konturu elementu. Dzięki temu wiele detali może być w dużej mierze ukończonych już na etapie wykrawania, bez konieczności oddzielnych procesów. Taka wszechstronność przekłada się na oszczędność czasu i kosztów – np. otwór z wytłoczonym gwintem wykonany w prasie eliminuje potrzebę późniejszego gwintowania ręcznego czy wiercenia.

Zastosowania perforowanych blach

Blachy z regularnymi otworami, nazywane blachami perforowanymi, są powszechnie stosowane w wielu sektorach. W architekturze i budownictwie używa się ich jako panele elewacyjne o dekoracyjnym ażurowym wzorze lub jako ekranów akustycznych i paneli wentylacyjnych. W przemyśle blachy z perforacją służą m.in. do filtrowania (sitowe arkusze w przemyśle spożywczym i chemicznym), jako osłony maszyn i obudowy urządzeń (zapewniając cyrkulację powietrza i jednocześnie ochronę), a także jako elementy wystroju (np. designerskie meble z blachy ażurowej). Perforacja blachy pozwala redukować masę elementów (zbędny materiał zostaje usunięty) przy zachowaniu ich wytrzymałości i funkcjonalności – stąd częste zastosowanie w konstrukcjach, gdzie wymagane są lżejsze, przewiewne elementy.

Technologie w PG Group

Firma PG Group specjalizuje się w tego rodzaju obróbce i dysponuje rozbudowanym parkiem maszynowym do wykrawania. Wykorzystuje m.in. wykrawarki Trumpf TruPunch 3000/5000 oraz maszynę kombi TruMatic 6000, która łączy funkcje wykrawania i cięcia laserowego. Taka hybrydowa technologia pozwala wykonać kompletny detal w jednym cyklu – przykładowo najpierw wykroić szybko setki otworów stemplem, a następnie wyciąć laserowo bardziej skomplikowany kontur zewnętrzny czy otwory o niestandardowym kształcie. Dokładność obróbki sięga ±0,03 mm, co oznacza, że nawet bardzo precyzyjne elementy (np. perforowane panele dekoracyjne czy części maszyn) są zgodne z projektem. Wysoka moc i szybkość tych urządzeń idzie w parze z automatyzacją – maszyny potrafią automatycznie sortować wycięte elementy i odkładać je, co dodatkowo zwiększa wydajność produkcji.

Podsumowując perforowanie i wykrawanie to niezastąpione metody przy produkcji elementów wymagających wielu otworów lub powtarzalnych wycięć – szybka, precyzyjna i wszechstronna. W kolejnych etapach obróbki tak powstałe wykroje blach są często poddawane gięciu, by nadać im ostateczny kształt przestrzenny.

Gięcie blach na prasach krawędziowych

Nowoczesna prasa krawędziowa CNC (giętarka do blach)

Po wycięciu płaskiego arkusza (czy to poprzez wykrawanie, czy cięcie laserowe) nadchodzi etap gięcia blachy, czyli nadania jej trójwymiarowej formy poprzez zaginanie pod określonym kątem. Maszynami przeznaczonymi do tego zadania są prasy krawędziowe, wyposażone w górny stempel (tzw. nóż gnący) i dolną matrycę o kształcie V (tzw. rowek). Blacha umieszczana jest pomiędzy nimi, a nacisk stempla powoduje plastyczne odkształcenie metalu – zagięcie arkusza wzdłuż linii. W nowoczesnych prasach krawędziowych cały proces jest precyzyjnie kontrolowany komputerowo: maszyna ustawia odpowiednie położenie tylnego zderzaka (oparcia, do którego dociskana jest krawędź blachy, by wyznaczyć linię gięcia) oraz głębokość zejścia stempla w matrycę, decydującą o kącie zagięcia. Sterownik CNC uwzględnia przy tym właściwości materiału (grubość, sprężystość) i automatycznie koryguje parametry, aby uzyskać dokładnie taki kąt, jaki zaprogramował operator. Dzięki temu współczesne giętarki mogą zaginać elementy bardzo dokładnie i powtarzalnie, eliminując metodą prób i błędów, która kiedyś była niezbędna przy ręcznym ustawianiu kątów.

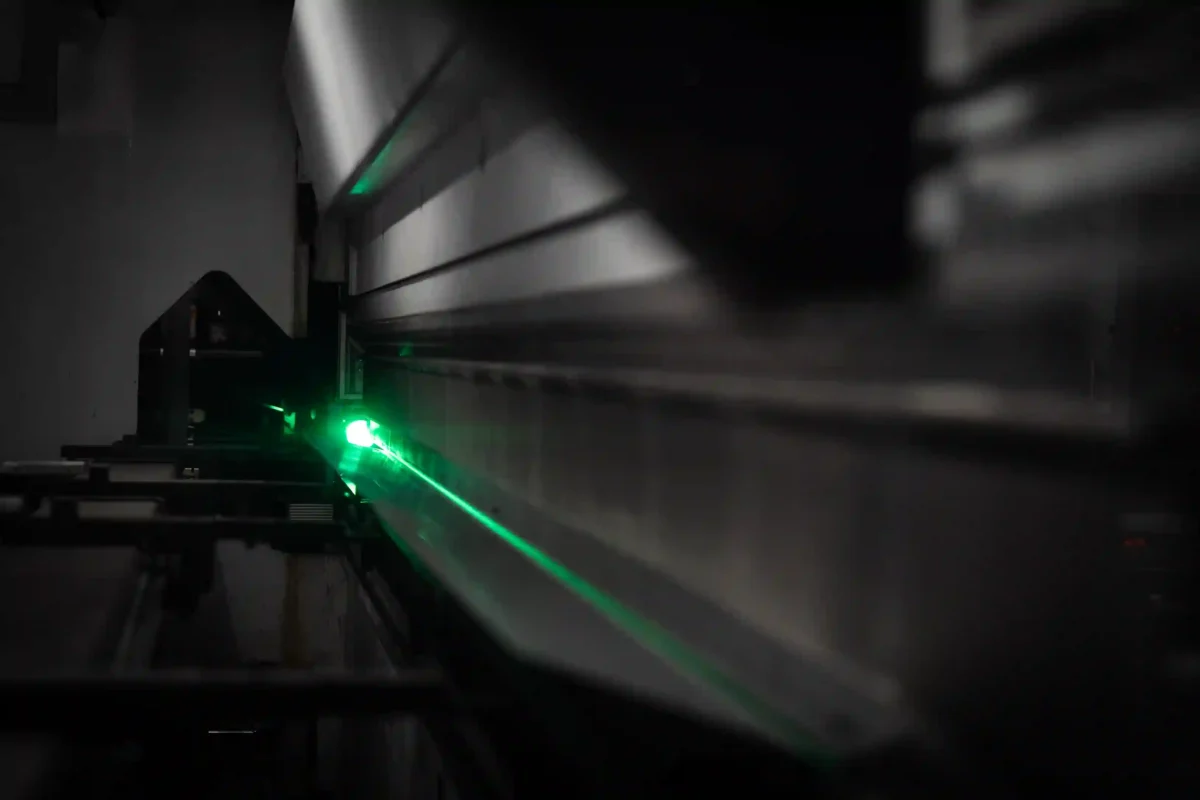

Precyzja, powtarzalność i automatyczna korekcja

Gięcie blachy na prasach CNC uchodzi za współczesny standard precyzyjnej obróbki – i nie bez powodu. Nowoczesne prasy są wyposażone w zaawansowane systemy pomiarowe, które kontrolują kąt gięcia w trakcie samej operacji. Przykładem jest technologia Laser Controlled Bending (LCB) stosowana w maszynach Trumpf: laserowy czujnik mierzy rzeczywisty kąt, pod jakim ugina się blacha podczas nacisku, i przekazuje informację do sterownika, który w ułamku sekundy może skorygować głębokość docisku. Eliminowane są w ten sposób nawet minimalne odchyłki spowodowane np. różnicami w sprężystości materiału czy odsprężynowaniem (tzw. springback – tendencja materiału do lekkiego “odbicia” po zwolnieniu nacisku). Dodatkowo, prasy krawędziowe CNC posiadają funkcję automatycznej kompensacji ugięcia stołu/pryzmy – przy długich zagięciach belka prasy może się minimalnie uginać pośrodku, co wpływałoby na kąt na końcach gięcia. System kompensacji wykrywa to i delikatnie wygina stół prasy przeciwnie (tzw. crowning) tak, aby na całej długości gięcia kąt wyszedł identyczny. Te inteligentne rozwiązania sprawiają, że każdy element gięty jest praktycznie jednakowy, nawet przy produkcji setek czy tysięcy sztuk oraz przy bardzo długich elementach.

Możliwości gięcia w praktyce

Prasy krawędziowe dostępne na rynku różnią się wielkością i siłą nacisku, co przekłada się na maksymalne wymiary giętych detali. PG Group dysponuje m.in. prasami pozwalającymi na gięcie arkuszy o długości aż do 8,3 metra i grubości do 15 mm. Umożliwia to formowanie naprawdę dużych elementów – np. długich profili konstrukcyjnych, belek, kasetonów elewacyjnych czy paneli obudów przemysłowych – bez konieczności łączenia ich z kilku krótszych odcinków. Gięcie CNC sprawdza się zarówno w produkcji jednostkowej, jak i seryjnej. Dla każdej nowej części projektuje się sekwencję gięć (nierzadko z użyciem oprogramowania CAD/CAM, które symuluje proces i pomaga uniknąć kolizji narzędzia z detalem przy skomplikowanych kształtach). Po jednokrotnym ustawieniu programu maszyna może powtarzać cykl gięcia setki razy z jednakowym rezultatem, co drastycznie skraca czas wykonania serii w porównaniu do ręcznego gięcia każdego elementu z osobna.

Warto zaznaczyć, że operacje gięcia często składają się na finalny kształt produktu poprzez wiele kolejnych zagięć – prasa krawędziowa jest w stanie wykonać całą ich serię na jednym detalu, zmieniając położenia zderzaków i narzędzi według programu. Na przykład z płaskiego wyciętego wykroju można na prasie uformować skrzynkową obudowę urządzenia z czterema zagiętymi ściankami, precyzyjnie zamykając krawędzie pod kątem 90° względem podstawy. Innym przykładem są profile zimnogięte (np. ceowniki, zetowniki) używane w konstrukcjach stalowych – powstają one poprzez serię kilku gięć długiego pasa blachy, której nadawany jest kształt przekroju o wymaganych wymiarach. Prasy CNC radzą sobie z takimi zadaniami doskonale, utrzymując wymiary przekroju i kąty zgodne z projektem na całej długości elementu.

Bezpieczeństwo i jakość

Gięcie na prasach krawędziowych to proces wymagający ogromnej siły – nacisk liczony jest w setkach ton, jednak dzięki automatyzacji odbywa się to bezpiecznie dla operatora (maszyny wyposażone są w kurtyny świetlne i czujniki zatrzymujące prasę, jeśli coś znajdzie się w strefie pracy). Krawędzie zagięć wykonane na odpowiednio dobranych narzędziach są gładkie i wolne od pęknięć czy uszkodzeń powłoki materiału. Przy prawidłowo ustawionych parametrach nie dochodzi też do nadmiernego ścienienia materiału na załamaniu – promień gięcia jest dobrany tak, by spełnić wymagania wytrzymałościowe. W rezultacie uzyskujemy element zgodny z wymaganiami jakościowymi bez dodatkowej obróbki.

Twój partner w podwykonawstwie produkcyjnym

Specjalizując się w precyzyjnej obróbce, PG Group kładzie duży nacisk na nowoczesne technologie gięcia. Wspomniane wcześniej systemy pomiaru laserowego i kompensacji ugięć w prasach tej firmy gwarantują, że nawet skomplikowane gięcia (np. elementy z kilkoma zagięciami w różnych płaszczyznach) wychodzą idealnie. Dzięki bogatemu zestawowi narzędzi (stempli i matryc o różnych kształtach) możliwe jest gięcie zarówno prostych profili, jak i skomplikowanych geometrii – wąskich zakładek, głębokich skrzynek, elementów z zagięciami stopniowanymi itp. Bazując na modelu 3D części, planujemy najbardziej efektywny proces gięcia: ustalamy kolejność zagięć, dobieramy narzędzia i programujemy, by uniknąć kolizji i uzyskać zamierzony kształt za pierwszym razem. Klient otrzymuje więc produkt finalny zgodny z zamówieniem, bez potrzeby poprawek. Gięcie stanowi zatem kluczowy etap w drodze od płaskiego arkusza do gotowej części – po nim często następują już tylko ewentualne montaże czy wykończenia powierzchni. Następnie przyjrzymy się trzeciej technologii, która zrewolucjonizowała obróbkę blach w ostatnich dekadach – cięciu laserowemu.

Cięcie laserowe – szybkie i dokładne wycinanie

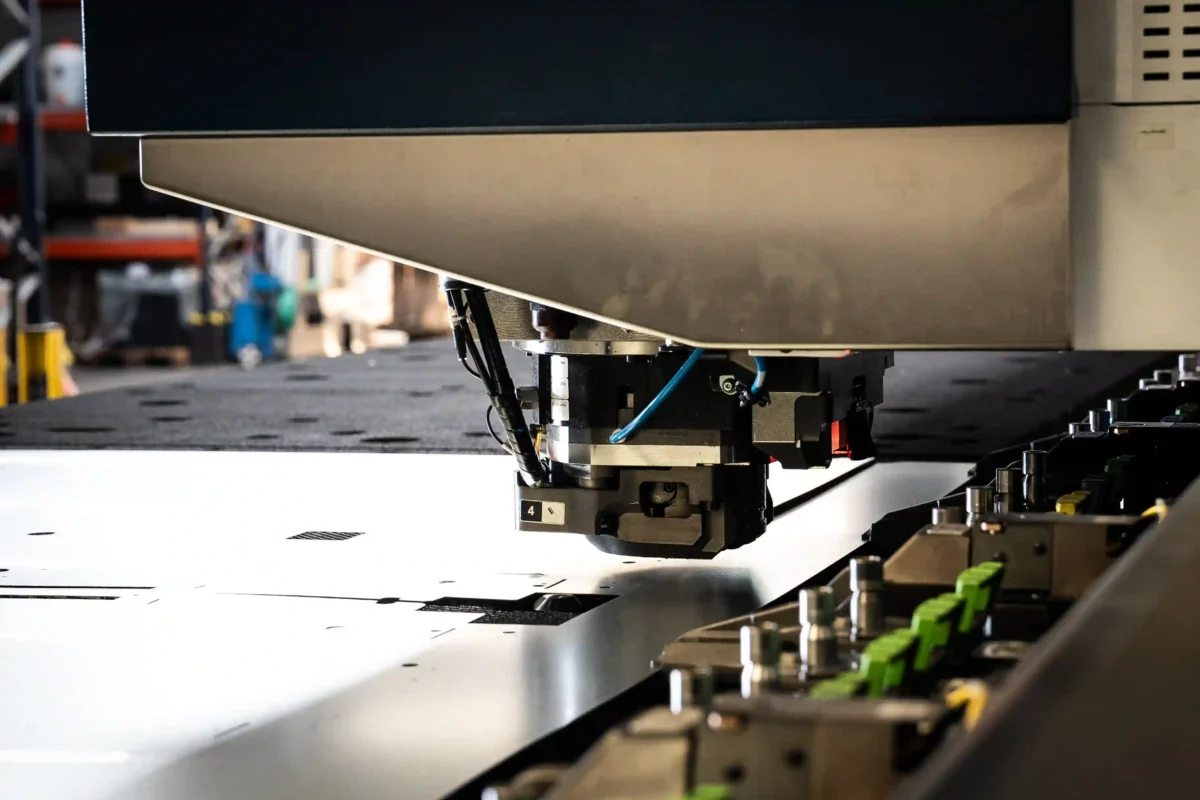

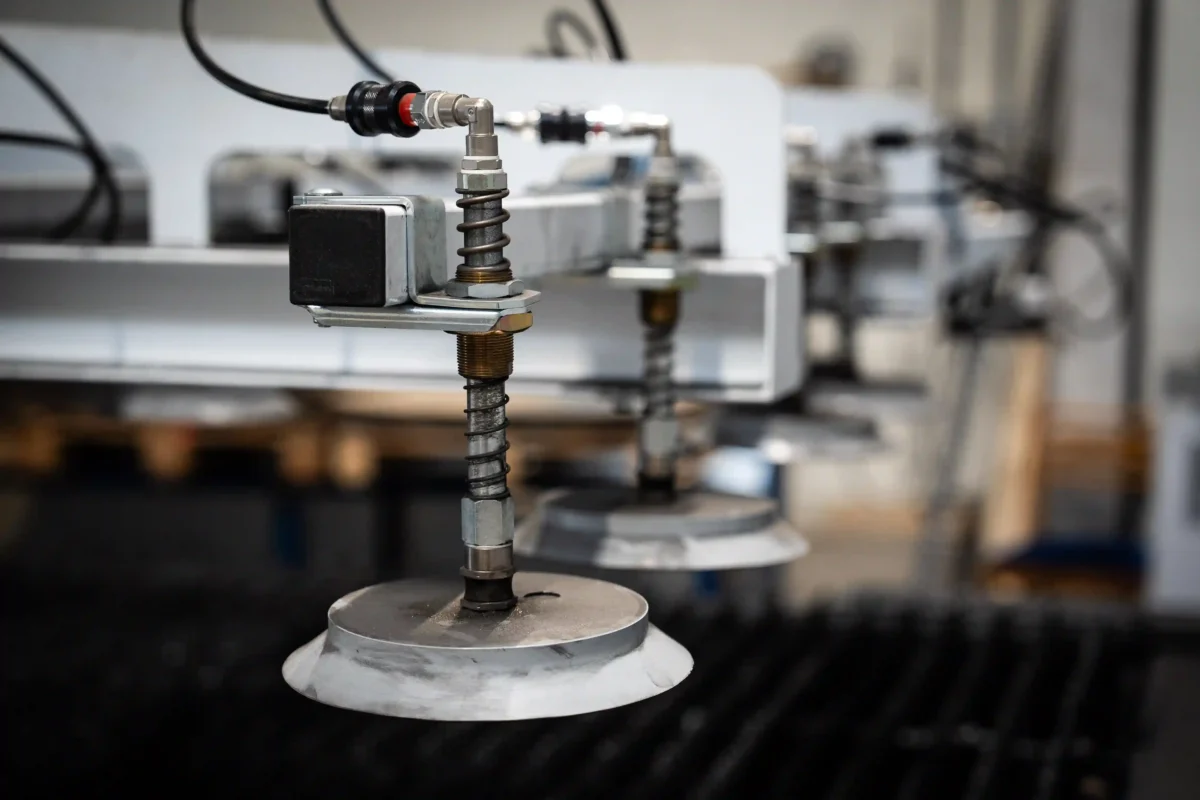

Cięcie blach wiązką laserową

Cięcie laserowe to technologia, która wykorzystuje skupioną wiązkę światła laserowego o bardzo wysokiej energii do przecinania materiału. W praktyce wygląda to następująco: głowica maszyny laserowej porusza się nad nieruchomą blachą (lub odwrotnie – w zależności od konstrukcji – arkusz przesuwa się pod głowicą), kierując w wybrane miejsce intensywny promień lasera. Wiązka nagrzewa metal lokalnie do temperatury topnienia (a nawet parowania) w ułamku sekundy, tworząc w nim wąską szczelinę. Jednocześnie dysza współosiowa z wiązką dmucha strumieniem gazu technicznego (zazwyczaj azotu lub tlenu), który wydmuchuje stopiony materiał z szczeliny i dba o utrzymanie czystości oraz odpowiedniej chemii procesu. W efekcie blacha zostaje przecięta – laser przesuwa się dalej po zadanym torze, wycinając nawet bardzo skomplikowane kształty z niezwykłą precyzją. Czyste krawędzie są znakiem rozpoznawczym cięcia laserowego: przy dobrze dobranych parametrach nie występują gratu czy poszarpania (często krawędzie są tak gładkie, że nie wymagają dalszej obróbki). Sama szczelina cięcia (tzw. kerf) jest bardzo wąska – rzędu 0,1–0,3 mm przy cienkich blachach – co pozwala optymalnie rozplanować rozkroj arkusza i oszczędzać materiał.

Zalety technologii laserowej

Cięcie laserowe łączy w sobie wysoką precyzję z ogromną szybkością i uniwersalnością. W przeciwieństwie do wykrawania mechanicznego, laser nie potrzebuje fizycznego kontaktu z materiałem – nie ma więc zużywających się wykrojników ani ograniczeń kształtu wynikających z geometrii narzędzia. Można wyciąć praktycznie dowolny kształt, nawet najbardziej fantazyjny kontur czy finezyjny wzór ażurowy, prosto z rysunku CAD, bez dodatkowych kosztów przygotowania narzędzia (jak to ma miejsce np. przy wykrojnikach tłocznych). To sprawia, że laser jest idealny do prototypowania i produkcji krótkoseryjnej skomplikowanych elementów – wystarczy projekt, by niemal od razu przystąpić do wycinania. Kolejną zaletą jest szybkość: współczesne wycinarki laserowe (zwłaszcza światłowodowe) tną cienkie blachy z imponującymi prędkościami dochodzącymi do kilku metrów na sekundę. Oczywiście dla grubszych materiałów prędkość jest mniejsza, ale i tak cały proces przebiega szybciej niż np. tradycyjne cięcie mechanicznymi metodami (gilotyną, piłami taśmowymi) – zwłaszcza gdy w jednym arkuszu wycina się setki drobnych konturów. Dokładność utrzymuje się zwykle w granicach ±0,1 mm lub lepszej, co przy typowych wymaganiach konstrukcyjnych oznacza perfekcyjne odwzorowanie projektu.

Nowoczesne lasery fiber vs CO₂

Obecnie dominują lasery światłowodowe (fiber), które zastąpiły w wielu zastosowaniach starsze lasery CO₂. Laser światłowodowy generuje wiązkę o krótszej długości fali (z zakresu światła bliskiej podczerwieni), co przekłada się na lepszą absorpcję energii przez metale i możliwość cięcia także materiałów o wysokiej refleksyjności (np. miedź, mosiądz, aluminium) – czego CO₂ nie mógł bezpiecznie robić, bo odbita wiązka mogła uszkodzić rezonator. Ponadto lasery fiber mają znacznie wyższą sprawność energetyczną oraz mniejsze koszty eksploatacji (brak gazów laserowych, mniejsze wymagania serwisowe). Dla klienta i użytkownika efekt jest taki, że cięcie laserowe stało się jeszcze bardziej opłacalne i wszechstronne. W jednej maszynie można ciąć stal konstrukcyjną, stal nierdzewną, metale kolorowe (miedź, mosiądz) czy aluminium – ograniczeniem jest jedynie grubość. Typowe moce laserów przemysłowych (np. 3–8 kW) pozwalają ciąć blachy stalowe o grubości nawet 20–25 mm, stal nierdzewną do ok. 20 mm, aluminium do ~15 mm, a cieńsze materiały (poniżej 6 mm) tnie się z wyjątkową łatwością i jakością. W przypadku bardzo grubych płyt stalowych (ponad 30–40 mm) efektywniejsze stają się już inne metody (cięcie plazmowe, strumieniem wody czy gazowe), ale w zakresie małych i średnich grubości laser nie ma sobie równych pod względem precyzji.

Jakość krawędzi i dokładność wymiarowa

Dobrze ustawiony laser potrafi zapewnić krawędzie niemal prostopadłe i gładkie. Przy cięciu stali nierdzewnej azotem uzyskuje się błyszczącą, metalicznie czystą krawędź bez nalotu (ważne np. dla estetyki elementów dekoracyjnych). Cięcie tlenem z kolei bywa stosowane do grubych blach stalowych – jest nieco wolniejsze, ale pomaga ciąć grubszy materiał, pozostawiając niewielki utleniony zgorzel na krawędzi (łatwy do usunięcia, jeśli przeszkadza). Odkształcenia termiczne są minimalne, ponieważ strefa wpływu ciepła jest wąska – laser rozgrzewa tylko wąski pasek materiału wzdłuż linii cięcia. Dzięki temu nawet drobne detale czy gęste wzory wycięte w blasze pozostają płaskie, a ryzyko wypaczenia całego arkusza (jak przy długotrwałym cięciu palnikiem gazowym) jest znikome. Dokładność wymiarowa wycinanych elementów sprawia, że często można je od razu wykorzystać do montażu czy spawania bez dodatkowego dopasowywania. Dla konstruktora oznacza to większą pewność, że projekt z CAD złoży się idealnie w rzeczywistości, a dla wykonawcy – mniej poprawek i odpadów.

Laser w PG Group

PG Group, nadążając za trendami przemysłowymi, zainwestowała w zaawansowane wycinarki laserowe o wysokich parametrach. Przykładem jest maszyna TruLaser 3060 o obszarze roboczym aż 6000 × 2500 mm – pozwalająca ciąć bardzo duże arkusze lub wiele mniejszych elementów za jednym zamocowaniem. Tego typu urządzenie potrafi przecinać stal czarną i nierdzewną do 25 mm grubości, aluminium do ok. 20 mm, a także metale kolorowe (miedź, mosiądz). Wysoka moc lasera i inteligentne funkcje (m.in. technologie typu BrightLine fiber zapewniające gładkie krawędzie przy grubym materiale czy CoolLine chłodzące materiał podczas cięcia ciasnych konturów) sprawiają, że nawet grube profile wycięte na laserze nie wymagają dodatkowej obróbki krawędzi. Z kolei do szybkiego wykrawania drobniejszych detali z cienkich blach PG Group wykorzystuje wspomnianą wcześniej maszynę kombi TruMatic 6000, łączącą laser z wykrawarką – co najlepsze z obu światów. W praktyce oznacza to, że zlecenia na cięcie laserowe realizowane są błyskawicznie, a firma może konkurować czasem realizacji nawet przy dużych seriach i skomplikowanych projektach.

Zastosowania cięcia laserowego

Ze względu na swoją uniwersalność, cięcie laserowe jest stosowane praktycznie w każdej sytuacji, gdy potrzebne jest wycięcie czegoś z blachy – od prototypu jednej części po masową produkcję. Szczególnie dobrze sprawdza się przy: skomplikowanych kształtach (których nie da się łatwo wykonać wykrawaniem mechanicznym), częściach wymagających wysokiej precyzji pasowania (np. elementy mechanizmów, gdzie dokładność do dziesiątych części milimetra ma znaczenie), materiałach trudno obrabialnych innymi metodami (np. twarde stale sprężynowe, które ciężko wykrawać tradycyjnie, laser przetnie bez problemu). W branży konstrukcji stalowych laser służy do wycinania części składowych konstrukcji (blachy z otworami montażowymi, bazy słupów, wsporniki itp.), w branży reklamowej – do wycinania liter i logotypów z blachy, w motoryzacji – do precyzyjnego wycinania elementów nadwozia, a w elektronice np. do obudów urządzeń. Trudno przecenić wpływ tej technologii na rozwój projektowania – inżynierowie mogą tworzyć bardziej złożone kształty, wiedząc że laser je urzeczywistni.

Podsumowanie – synergiczne zastosowanie technologii

Obróbka blachy w nowoczesnym wydaniu to często kombinacja opisanych powyżej technologii. Proces produkcji typowego elementu może wyglądać następująco: duży arkusz blachy zostaje najpierw pocięty (mechanicznie na wykrawarce CNC lub za pomocą lasera) na mniejsze formatki o wymaganych konturach i otworach, a następnie te formatki są gięte na prasach krawędziowych CNC, by nadać im pożądany kształt przestrzenny. Niekiedy oba etapy cięcia łączy się – część otworów wycina wykrawarka, a bardziej skomplikowane kształty docina laser w jednej maszynie hybrydowej. Tak czy inaczej, perforacja, gięcie CNC i cięcie laserowe uzupełniają się wzajemnie, pozwalając przejść od surowej, płaskiej blachy do gotowego produktu zgodnego z projektem. Poniżej zestawiamy kluczowe cechy każdej z technologii:

Na podstawie powyższych informacji widać, że dobór właściwej technologii zależy od specyfiki danego zadania – często stosuje się je łącznie, aby wykorzystać mocne strony każdej z nich. Firma PG Group, specjalizująca się w precyzyjnej obróbce blachy, dzięki inwestycjom w nowoczesny park maszynowy jest w stanie zaoferować swoim klientom pełen pakiet usług: od szybkiej perforacji przez dokładne cięcie laserowe po skomplikowane gięcia CNC dużych formatów. Taka kompleksowość przekłada się na krótszy czas realizacji zamówień, mniejsze straty materiału i wysoką jakość wykonania finalnych produktów. Korzystając z doświadczenia ekspertów PG Group, można mieć pewność, że dla każdego projektu zostanie dobrana optymalna technologia obróbki – czy będzie to ekonomiczne wykrawanie setek otworów, czy laserowe wycinanie misternych kształtów, czy precyzyjne gięcie skomplikowanych profili. Nowoczesne technologie obróbki blachy otwierają przed inżynierami i architektami zupełnie nowe możliwości projektowe, a wykonawcom pozwalają te projekty realizować szybko, dokładnie i powtarzalnie. Jeśli Twoja firma potrzebuje perforowanych paneli, wyciętych laserowo elementów czy zagiętych z ogromną precyzją profili – wiesz już, jakie rozwiązania stoją za ich powstaniem i że warto zaufać sprawdzonym specjalistom dysponującym tymi technologiami. Dzięki temu efekt końcowy z pewnością spełni najwyższe oczekiwania co do jakości i funkcjonalności.