Cięcie laserowe – szybkie i dokładne wycinanie

Cięcie blach – precyzja, dokładność i czyste krawędzie

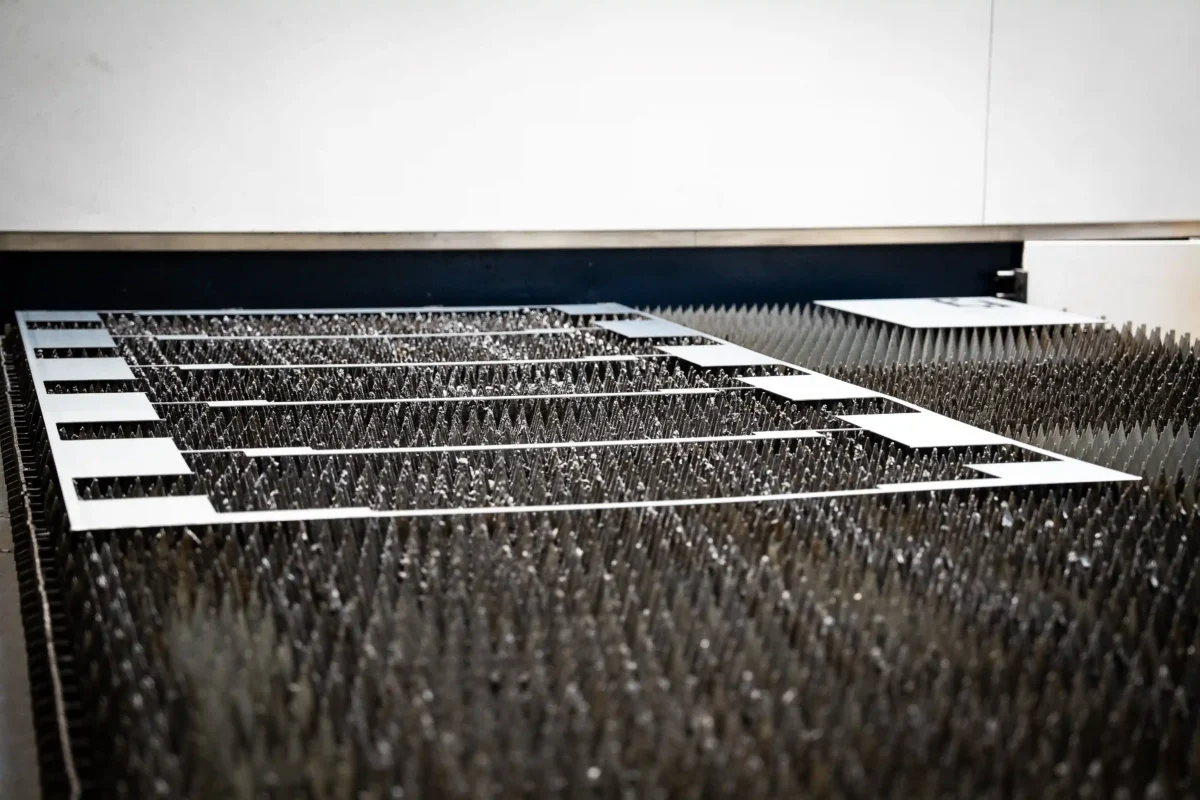

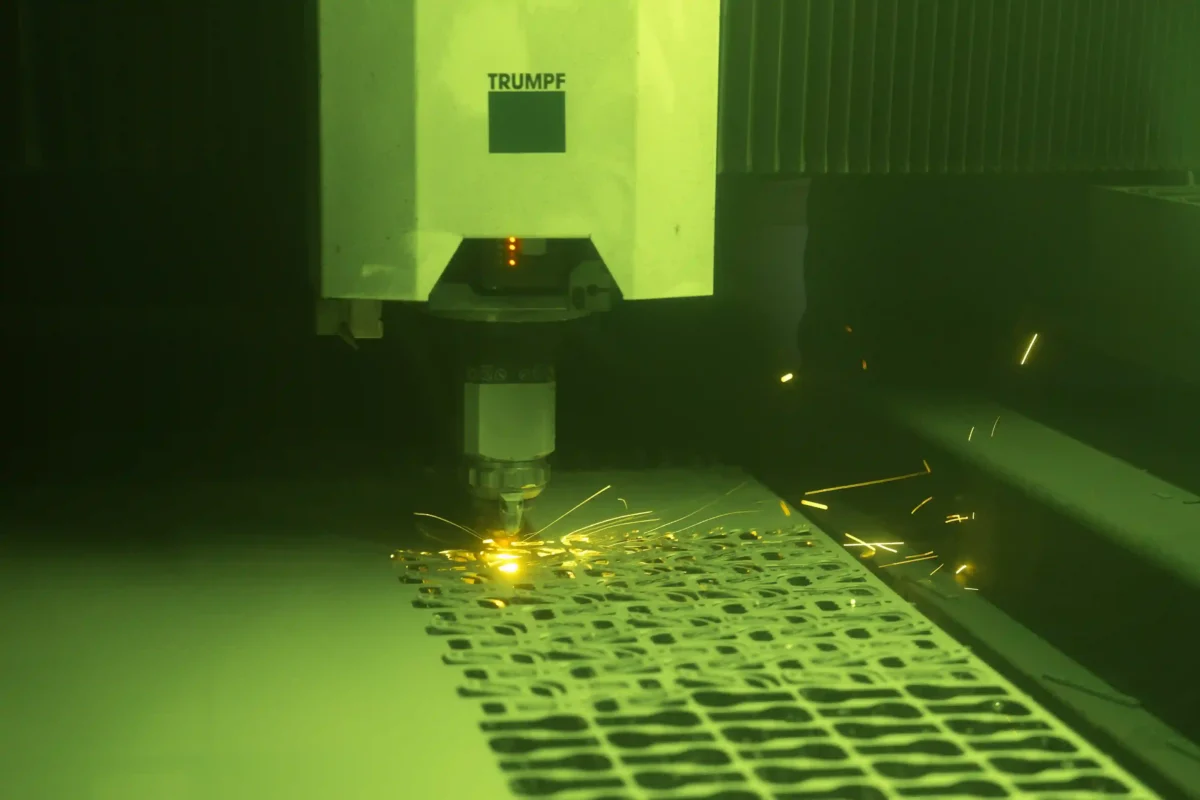

Cięcie laserowe blach polega na skupieniu wiązki światła laserowego o wysokiej energii na niewielkim obszarze materiału, co powoduje jego lokalne stopienie i przecięcie. Proces ten jest sterowany numerycznie (CNC), dzięki czemu przebiega z niezwykłą dokładnością – laser może wycinać nawet bardzo skomplikowane wzory i drobne detale z minimalną strefą wpływu ciepła. Typowe systemy laserowe (np. nowoczesne lasery światłowodowe) osiągają tolerancje rzędu dziesiątych, a nawet setnych części milimetra. Wycinarka laserowa dobrej klasy np. firmy Trumpf uzyskuje dokładność cięcia do 0,1 mm, a w warunkach laboratoryjnych precyzja laserów sięga nawet kilku mikrometrów. Tak wysoka dokładność oznacza, że krawędzie są czyste i gładkie, zazwyczaj bez potrzeby dodatkowej obróbki wykończeniowej.

Zalety cięcia laserowego

Do głównych atutów tej technologii należą wysoka precyzja i jakość cięć oraz duża wydajność procesu. Laser potrafi ciąć większość materiałów stosowanych w przemyśle – od stali konstrukcyjnych i nierdzewnych, przez aluminium i miedź. Uniwersalność ta sprawia, że laser znajduje zastosowanie praktycznie w każdej branży: przemysł motoryzacyjny (wycinanie elementów karoserii, podwozi, części konstrukcyjnych), lotniczy, maszynowy, elektronika (precyzyjne części urządzeń), sektor medyczny (aparatura i narzędzia). Ponadto cięcie laserowe charakteryzuje się wysoką prędkością i automatyzacją, co przekłada się na krótki czas realizacji zleceń. Zintegrowane systemy CNC optymalizują ścieżki cięcia, a automatyczny podajnik blach i obsługa bezzałogowa zwiększają wydajność. Jak zauważają specjaliści, szybkość cięcia laserowego sięga wartości rzędu metrów na sekundę, a dzięki minimalnej potrzebie późniejszego gratowania uzyskuje się znaczne oszczędności czasu i kosztów.

Cięcie plazmowe vs laserowe

Laserowe wycinanie blach często porównuje się z cięciem plazmowym, które również jest popularną metodą termicznego rozdzielania metalu. Cięcie plazmowe polega na topieniu metalu za pomocą zogniskowanego łuku plazmowego i jest cenione przy grubszych materiałach ze względu na względnie wysoką szybkość oraz niższe koszty inwestycyjne maszyn. Jednak pod względem precyzji i jakości krawędzi laser zdecydowanie prowadzi. Promień lasera ma bardzo małą średnicę, przez co szerokość szczeliny cięcia (tzw. kerf) jest znikoma – poniżej 0,5 mm – co umożliwia wycinanie bardzo małych otworów i ostrych narożników. Dla porównania, plazma pozostawia szerszą szczelinę (typowo 1–4 mm), a wewnętrzne naroża wyciętych kształtów są zaokrąglone; minimalna średnica otworu możliwego do uzyskania plazmą musi zwykle przekraczać trzykrotność grubości blachyt. Oznacza to, że laser poradzi sobie z misternymi detalami, podczas gdy plazma jest ograniczona w wycinaniu bardzo drobnych elementów. Również jakość powierzchni po laserze jest wyższa – krawędzie są gładkie i praktycznie pozbawione gratu, podczas gdy cięcie plazmowe wymaga często dodatkowego oczyszczenia krawędzi. Warto dodać, że dla bardzo grubych blach (powyżej ~20–30 mm) plazma i cięcie tlenowe mogą być efektywniejsze, lecz rozwój technologii laserów dużej mocy stopniowo zmniejsza tę przewagę.

Jakość i standardy

Zarówno dla lasera, jak i dla innych metod termicznych, obowiązują normy określające jakość cięcia. Najbardziej znana jest PN-EN ISO 9013, która definiuje pięć klas jakości od 1 (najwyższa precyzja) do 5 (najniższa) na podstawie parametrów takich jak chropowatość krawędzi, prostopadłość cięcia czy tolerancja wymiarowa. Cięcie laserowe z reguły mieści się w najwyższych klasach jakości dla danej grubości materiału – odpowiednio dobrane parametry mogą dać np. klasę 2 lub nawet 1 dla cienkich blach, co oznacza bardzo gładką krawędź i minimalne odchyłki wymiarów. Dla porównania, konwencjonalne cięcie plazmowe starszego typu często dawało klasę 4–5 (większa chropowatość, stożek cięcia itp.), ale nowoczesne systemy plazmowe Hi-Definition potrafią już osiągnąć tolerancje i jakość rzędu klasy 2–3 wg ISO 9013 przy dokładności ~0,5 mm. Niemniej jednak, w zastosowaniach wymagających maksymalnej precyzji i czystości krawędzi (np. elementy do urządzeń precyzyjnych, aparatura medyczna, części dekoracyjne) cięcie laserowe pozostaje bezkonkurencyjne.

Zastosowania przemysłowe

Laserowe cięcie blach jest wykorzystywane na masową skalę w wielu sektorach. W przemyśle motoryzacyjnym tnie się laserowo elementy karoserii, części konstrukcyjne nadwozi, obudowy akumulatorów czy komponenty podwozia – wysoka precyzja pozwala zachować ścisłe tolerancje montażowe. W lotnictwie i kosmonautyce laser zapewnia czyste cięcia materiałów o wysokiej wytrzymałości (tytan, stopy aluminium) bez wprowadzania naprężeń cieplnych, co jest istotne dla elementów konstrukcyjnych samolotów i satelitów. Przemysł maszynowy korzysta z laserów do wycinania paneli maszyn, części urządzeń i konstrukcji stalowych o skomplikowanych kształtach. W branży HVAC (ogrzewnictwo i wentylacja) laserowo wycina się kanały wentylacyjne, obudowy klimatyzatorów i panele grzewcze, często o perforowanych wzorach poprawiających estetykę. Elektronika i elektrotechnika wykorzystuje cięcie laserowe do obróbki blach miedzianych i aluminiowych w komponentach przewodzących oraz do produkcji szaf sterowniczych i obudów urządzeń. Nawet branże kreatywne – jak reklama, dekoracja wnętrz czy meblarstwo – czerpią z zalet laserów, wycinając finezyjne wzory w panelach dekoracyjnych, tworząc ażurowe ścianki działowe czy szyldy. Ta wszechstronność, połączona z szybkością i powtarzalnością, czyni usługi cięcia laserowego fundamentem nowoczesnej fabrykacji blach.