Wycinarka laserowa – co to tak naprawdę jest i jak działa?

Cięcie laserowe to jedna z najbardziej zaawansowanych i uniwersalnych metod obróbki blach metalowych. Wycinarka laserowa łączy w sobie precyzję, szybkość i elastyczność produkcyjną, co czyni ją kluczowym narzędziem dla nowoczesnego przemysłu konstrukcyjnego, motoryzacyjnego czy fotowoltaicznego. W tym artykule przybliżymy zasady działania wycinarek laserowych, omówimy główne typy technologii laserowych oraz pokażemy, jak sprawdzają się one w praktyce – na przykładzie parku maszynowego.

Co to jest wycinarka laserowa i gdzie jest stosowana?

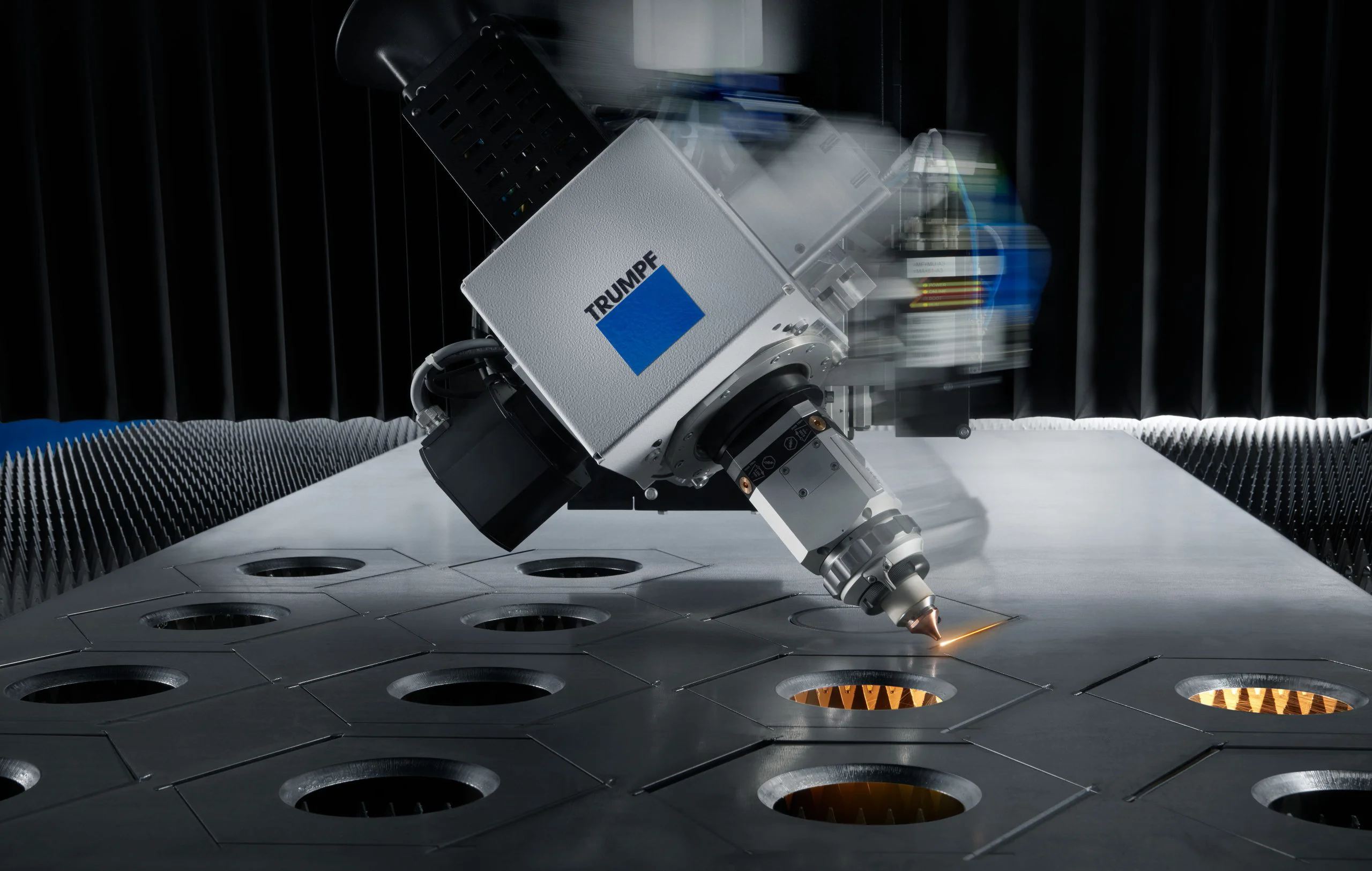

Wycinarka laserowa to zaawansowana maszyna CNC, która wykorzystuje skoncentrowaną wiązkę światła laserowego do termicznego cięcia materiałów. Dzięki bardzo wysokiej gęstości energii, laser potrafi lokalnie podgrzać materiał do temperatury topnienia lub odparowania, tworząc wąską i precyzyjną szczelinę cięcia.

Wycinarki laserowe znajdują szerokie zastosowanie w obróbce różnorodnych materiałów metalowych, w tym:

- stali konstrukcyjnej – niezwykle popularny materiał w produkcji przemysłowej,

- stali nierdzewnej – stosowanej w przemyśle spożywczym, chemicznym i medycznym,

- aluminium – docenianego w motoryzacji, lotnictwie i konstrukcjach lekkich,

- miedzi i mosiądzu – wykorzystywanych w elektronice i instalacjach elektrycznych,

- stali ocynkowanej – idealnej do elementów narażonych na warunki atmosferyczne.

W PG Group technologia cięcia laserowego wykorzystywana jest przede wszystkim do produkcji elementów dla branży fotowoltaicznej (konstrukcje nośne, wsporniki, ruszty), konstrukcji stalowych, kaseton elewacyjnych oraz prefabrykowanych detali metalowych o złożonych geometriach.

Zasada działania wycinarki laserowej – od wiązki do gotowego detalu

Proces cięcia laserowego składa się z trzech kluczowych etapów: generowania skoncentrowanej wiązki laserowej (CO₂ lub Fiber), fokusowania jej na blachę w celu lokalnego stopienia materiału oraz wspomagania gazem technologicznym (tlenem dla ekonomii lub azotem dla czystych krawędzi), który usuwa stopiony metal i chłodzi strefę cięcia.

Generowanie wiązki laserowej

Źródło lasera generuje skoncentrowaną wiązkę światła o określonej długości fali. W zależności od typu lasera (CO₂ lub Fiber), mechanizm wytwarzania energii różni się zasadniczo:

- Laser CO₂ wykorzystuje mieszankę gazów (głównie dwutlenek węgla z dodatkiem helu, azotu i wodoru) pobudzanych energią elektryczną. Elektrony w cząsteczkach gazu zostają pobudzone do wyższego poziomu energetycznego, następnie uwalniają światło o długości fali około 10,6 μm.

- Laser Fiber (światłowodowy) wykorzystuje diody pompujące, które wytwarzają światło przesyłane przez specjalny światłowód z domieszką rzadkich pierwiastków ziemnych (neodym, iterb). Światło wielokrotnie odbija się wewnątrz włókna, wzmacniając się i tworząc wiązkę o długości fali około 1 μm.

Kierowanie wiązki na blachę

Wytworzona wiązka laserowa jest kierowana do głowicy tnącej za pomocą systemu luster (CO₂) lub bezpośrednio przez światłowód (Fiber). Specjalna soczewka fokusująca skupia wiązkę do punktu o średnicy zaledwie kilkudziesięciu mikrometrów, co pozwala osiągnąć niesamowitą gęstość energii w miejscu cięcia.

Nowoczesne maszyny TRUMPF wyposażone są w zaawansowane systemy kontroli odległości (np. ControlLine), które utrzymują stałą odległość między dyszą głowicy a powierzchnią blachy, nawet przy nierównych arkuszach. Zapewnia to powtarzalną jakość cięcia na całej powierzchni obrabianego materiału.

Rola gazu technologicznego

Kiedy skoncentrowana wiązka lasera pada na powierzchnię metalu, następuje intensywne przekazanie energii cieplnej. Materiał w miejscu naświetlenia szybko osiąga temperaturę topnienia, a następnie tworzy się wąska strefa stopionego metalu. Wybór odpowiedniego gazu pomocniczego ma fundamentalne znaczenie dla jakości, szybkości i kosztów cięcia:

Tlen (O₂) – najbardziej ekonomiczny wybór do cięcia stali konstrukcyjnej:

- Wchodzi w reakcję egzotermiczną z metalem, „dopalając” go i dostarczając dodatkową energię,

- Pozwala na cięcie grubszych blach przy niższej mocy lasera,

- Pozostawia cienką warstwę utlenienia na krawędzi cięcia (zazwyczaj akceptowalna w produkcji konstrukcyjnej),

- Idealny do grubych blach stalowych (10-25 mm).

Azot (N₂) – gaz obojętny do cięcia wysokiej jakości:

- Nie reaguje z metalem, tworzy strefę ochronną,

- Wydmuchuje stopiony metal pod wysokim ciśnieniem (do 30 barów),

- Pozostawia czystą, jasną krawędź bez utlenienia – gotową do lakierowania lub spawania,

- Niezbędny przy cięciu stali nierdzewnej, aluminium i miedzi,

- Wyższy koszt, ale doskonała jakość wykończenia.

Dlaczego inwestycja w cięcie laserowe sprawdzi się w każdej branży produkcyjnej?

Technologia cięcia laserowego wnosi wymierne korzyści dla przedsiębiorstw produkcyjnych i subkontraktowych. Oto kluczowe argumenty za inwestycją w tę technologię:

1. Niezrównana precyzja i powtarzalność

Dokładność pozycjonowania na poziomie ±0,03 mm i możliwość programowania ścieżek z rozdzielczością 0,01 mm oznacza, że każdy detal jest identyczny jak projektowany w CAD. To eliminuje konieczność dodatkowej obróbki skrawaniem i zapewnia perfekcyjne dopasowanie w montażu.

2. Minimalne straty materiałowe

Wąska szczelina cięcia (zazwyczaj 0,1-0,3 mm) oznacza minimalne marnotrawstwo materiału. W połączeniu z inteligentnymi algorytmami zagnieżdżania detali na arkuszu, można osiągnąć wykorzystanie materiału powyżej 95%. To bezpośrednie oszczędności kosztowe w produkcji.

3. Szybkość i elastyczność produkcyjna

Laser potrafi ciąć z prędkościami do 20-30 m/min przy cienkich blachach, a zmiana programu produkcyjnego zajmuje minuty, nie godziny. Nie ma kosztów wytworzenia narzędzi czy form – od zapytania ofertowego do produkcji może minąć zaledwie kilka godzin.

4. Doskonała jakość krawędzi

Cięcie azotem daje czyste, jasne krawędzie gotowe do lakierowania czy spawania bez dodatkowego szlifowania. To oznacza skrócenie łańcucha technologicznego i przyspieszenie realizacji zamówień.

5. Oszczędności energetyczne (technologia Fiber)

Nowoczesne lasery światłowodowe zużywają nawet 5 razy mniej energii elektrycznej niż tradycyjne CO₂, co przy dzisiejszych cenach prądu ma ogromne znaczenie dla rentowności produkcji.

6. Wszechstronność materiałowa

Jedna maszyna potrafi obrabiać stal konstrukcyjną, nierdzewną, aluminium, miedź, mosiądz – o grubościach od 0,5 mm do 25 mm. To oznacza maksymalną elastyczność portfela zamówień.

7. Minimalne odkształcenia termiczne

Precyzyjnie skoncentrowana wiązka lasera minimalizuje strefę wpływu ciepła (HAZ), co oznacza brak deformacji blachy i zachowanie właściwości mechanicznych materiału. Szczególnie istotne przy cienkościennych konstrukcjach i precyzyjnych elementach montażowych.

Podsumowanie

Cięcie laserowe to zaawansowana metoda obróbki blach, łącząca precyzję (±0,03 mm), szybkość (do 30 m/min) i wszechstronność materiałów (stal, aluminium, miedź do 25 mm). Wycinarki laserowe (CO₂ i Fiber) wykorzystują wiązkę światła wspomaganą gazami technologicznymi – tlenem dla ekonomii lub azotem dla czystości krawędzi. PG Group stosuje tę technologię w produkcji, minimalizując straty materiału (>95% wykorzystania) i koszty energii. Inwestycja w laser zapewnia elastyczność, jakość i oszczędności w branży metalowej.