Automatyzacja i robotyzacja – Industry 4.0 w obróbce metalu i prefabrykacji komponentów

Robotyzacja procesów produkcyjnych

W dobie Przemysłu 4.0 i rosnącej konkurencyjności, automatyzacja produkcji staje się kluczowym czynnikiem sukcesu w branży obróbki metalu. Firmy zajmujące się prefabrykacją metalowych komponentów coraz częściej wdrażają robotyzację i zaawansowane technologie cyfrowe, aby zwiększyć wydajność produkcji oraz obniżyć koszty. Tradycyjne, w pełni manualne metody ustępują miejsca nowoczesnym rozwiązaniom, które minimalizują udział czynnika ludzkiego w rutynowych operacjach. Poniżej przyjrzymy się, jak Industry 4.0 wpływa na procesy cięcia, wykrawania i gięcia blach oraz jakie korzyści – w kontekście wydajności i kosztów – daje zastosowanie automatyzacji i robotyki w produkcji seryjnej komponentów metalowych.

Niezależny zintegrowany system produkcyjny

Dzisiejsze nowoczesne zakłady produkcyjne łączą szereg zaawansowanych urządzeń i systemów, tworząc zintegrowane inteligentne fabryki. W ramach automatyzacji obróbki metalu kluczowe role odgrywają zarówno maszyny CNC, jak i roboty przemysłowe oraz oprogramowanie zarządzające. Poniżej wymieniono najważniejsze elementy takiego zautomatyzowanego środowiska produkcyjnego:

Wycinarki laserowe

Zapewniają szybkie i precyzyjne cięcie laserowe blach o różnych grubościach. W pełni cyfrowe sterowanie pozwala na wycinanie skomplikowanych kształtów z dokładnością rzędu ułamków milimetra. Nowoczesne lasery fiber cechują się też wysoką efektywnością energetyczną i automatyczną wymianą palet, co skraca przestoje maszyn.

Wykrawarki do blach

Automatyczne maszyny młoteczkowe do wykrawania otworów i kształtów w blachach. Umożliwiają szybkie wykonywanie tysięcy otworów lub przetłoczeń z zachowaniem powtarzalności. Kombinowane urządzenia jak TruMatic łączą funkcje wykrawania i cięcia laserowego w jednym cyklu, co zwiększa elastyczność produkcji.

Prasy krawędziowe

Umożliwiają precyzyjne gięcie arkuszy blach z dużą siłą nacisku i dokładnością nawet do setnych części milimetra. Dzięki systemom automatycznego pomiaru kątów i koronowania, gięcie jest powtarzalne, a odpady z minimalne. Coraz częściej prasy te są zintegrowane z robotami do podawania i odbierania detali, przyspieszając pracę i chroniąc operatorów przed urazami.

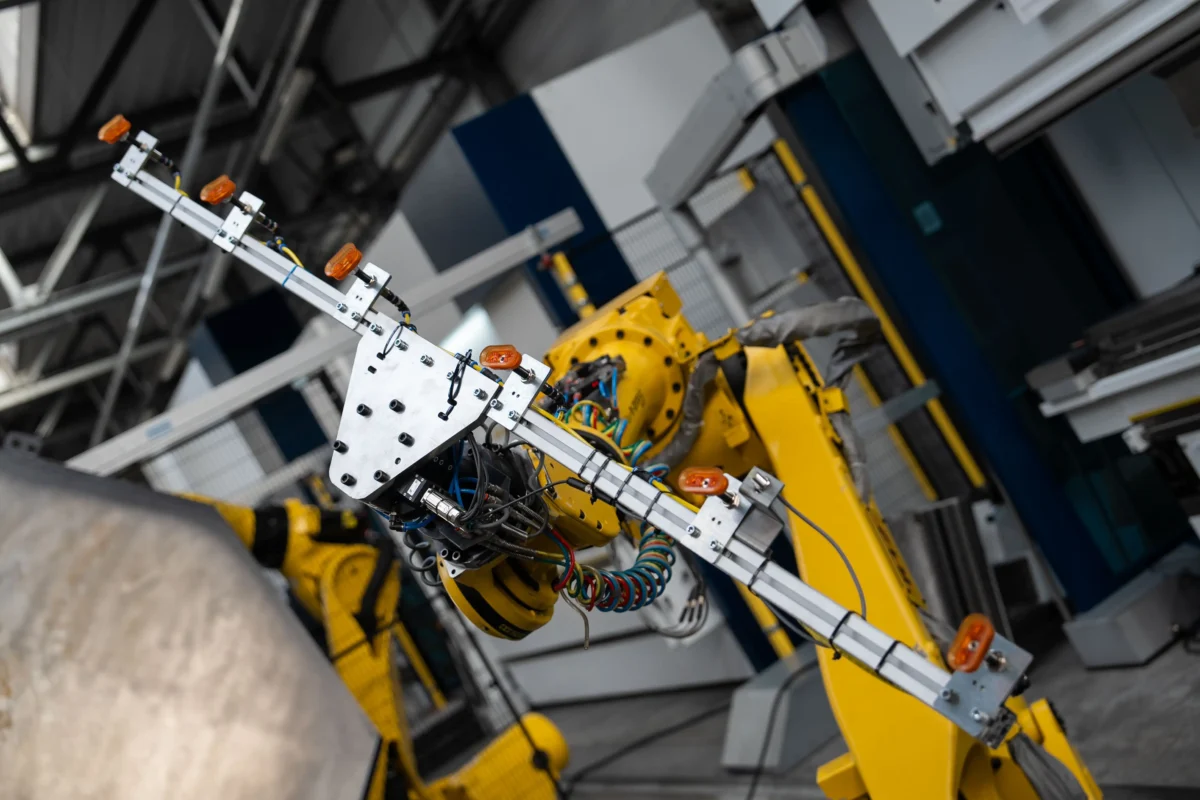

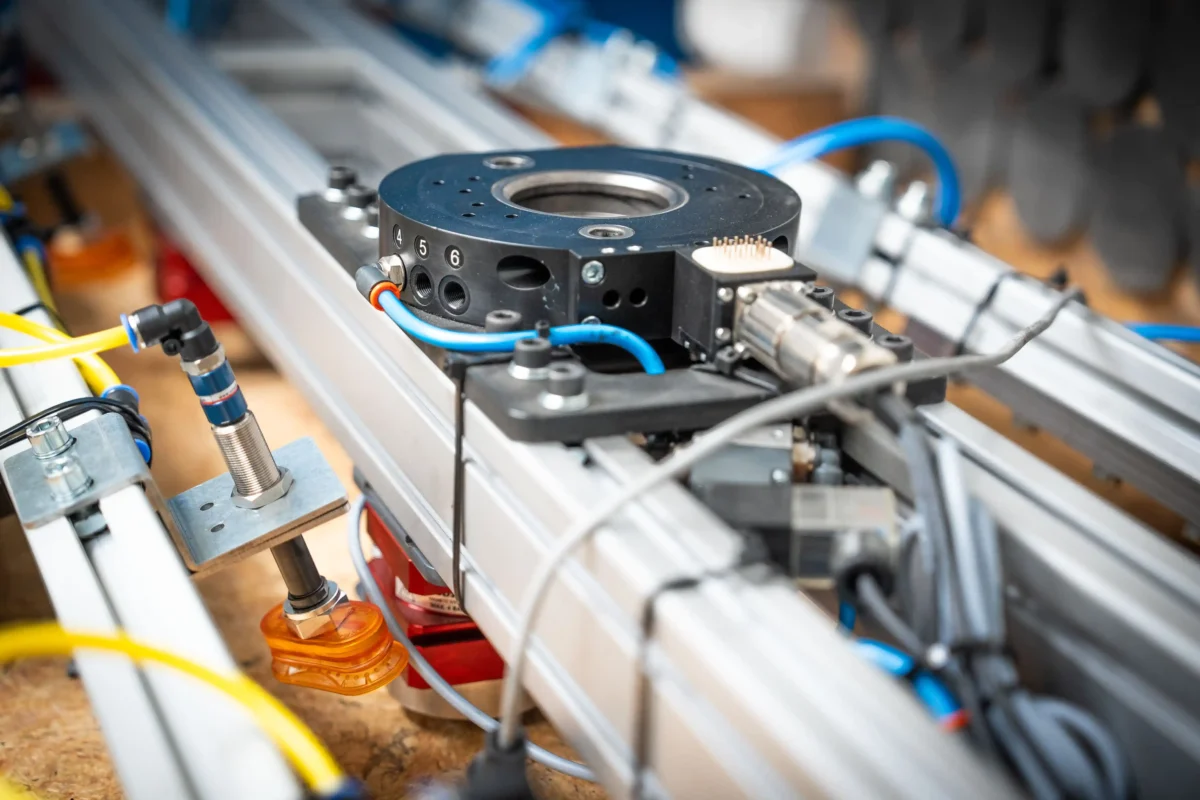

Roboty przemysłowe

Pełnią rozmaite zadania w procesie produkcyjnym – od załadunku arkuszy blachy na maszynę, przez odbiór i sortowanie wyciętych elementów, po montaż i spawanie komponentów. Roboty mogą nieprzerwanie wykonywać powtarzalne czynności w trybie 24/7, znacznie podnosząc bezpieczeństwo (eliminacja pracy ludzi w strefach niebezpiecznych) oraz tempo produkcji. Dzięki precyzyjnemu sterowaniu, robot jest w stanie pozycjonować elementy z dokładnością nieosiągalną dla człowieka, co przekłada się na jakość montażu.

Zintegrowany system ERP

Środowisko ERP (z ang. Enterprise Resource Planning) to oprogramowanie do zarządzania produkcją, które scala wszystkie powyższe elementy w jeden spójny ekosystem. System planuje zlecenia, harmonogramuje pracę maszyn, zarządza stanami magazynowymi oraz monitoruje postępy w realizacji zamówień w czasie rzeczywistym. Cyfryzacja procesów i integracja systemów (zgodnie z ideą Przemysłu 4.0) umożliwia automatyczny przepływ danych od zamówienia klienta aż po wysyłkę produktu. Przykładowo, modele CAD przesyłane są elektronicznie i konwertowane na programy CNC, status realizacji serii detali może być śledzony online, a ewentualne zmiany w projekcie są natychmiast przekazywane na halę produkcyjną.

Tak skomponowany park maszynowy zgodny z duchem Industry 4.0 pozwala na zbudowanie niemal bezobsługowych linii produkcyjnych. Roboty i maszyny CNC współpracują ze sobą, tworząc ciągły ciąg technologiczny – od surowej blachy po gotowy produkt – działający pod czujnym okiem człowieka. Efektem jest środowisko produkcyjne o niespotykanej wcześniej wydajności, precyzji i elastyczności, stanowiące nową jakość w obróbce metalu.

Automatyzacja kluczem do wysokiej jakości i wydajności

Głównym celem automatyzacji jest maksymalizacja wydajności produkcji seryjnej przy jednoczesnej optymalizacji jakości produktu. Wykorzystanie nowoczesnych maszyn i robotów pozwala znacząco zwiększyć tempo realizacji zleceń i wyeliminować wiele tradycyjnych ograniczeń. Roboty przemysłowe mogą wykonywać powtarzalne zadania praktycznie bez przerw – nie męczą się i nie potrzebują odpoczynku, dzięki czemu produkcja może trwać nieprzerwanie nawet w trybie 24/7.

Jakiego wzrostu produktywności możemy oczekiwać?

Eliminacja przestojów nocnych czy weekendowych powoduje, że roczna ilość wyprodukowanych detali może wielokrotnie wzrosnąć w porównaniu do standardowej produkcji jednozmianowej. Przykładowo, firmy wdrażające zrobotyzowane systemy spawania laserowego odnotowały ok. 30% wzrost efektywności w porównaniu z dawnymi metodami ręcznymi. Również automatyzacja transportu i podawania materiałów daje wymierne rezultaty – badania wskazują na ~25% wzrost produktywności po zastosowaniu automatycznych systemów magazynowo-podających do obrabiarek. Co więcej, w niektórych operacjach odnotowano nawet dwukrotne skrócenie czasu obróbki w porównaniu do pracy ręcznej – np. zrobotyzowane wypalarki CNC potrafią ciąć blachy dwa razy szybciej niż operatorzy ręcznie obsługujący palnik.

Ryzyko błędów i odchylenia wymiarowe w produkcji automatycznej

Automatyzacja przekłada się także na powtarzalność i precyzję procesu. Maszyny CNC sterowane komputerowo gwarantują jednakową jakość każdego wytwarzanego elementu, co ma kluczowe znaczenie przy produkcji masowej. Odchyłki wymiarowe są minimalne (często liczone w setnych lub tysięcznych częściach milimetra), a każdy detal z serii jest praktycznie identyczny. Co więcej, nowoczesne czujniki i systemy wizyjne mogą na bieżąco kontrolować jakość – np. skanować wycięte kontury czy mierzyć kąty zagięcia – dzięki czemu ewentualne odchylenia są natychmiast wykrywane i korygowane to przekłada się na dokładność i standaryzację. Pozwala to utrzymać niemal zerowy poziom braków i reklamacji. Jak podkreślają branżowe analizy, automatyzacja redukuje ryzyko błędów operatora do minimum, a zarazem podnosi precyzję obróbki na niespotykany dotąd poziom. W praktyce oznacza to nie tylko lepszą jakość wyrobów, ale i oszczędność materiału – precyzyjne cięcie i gięcie zmniejsza ilość odpadów poprodukcyjnych, co korzystnie wpływa na koszty i środowisko.

Szybkość przezbrajania na nowoczesnych maszynach produkcyjnych

Warto także wspomnieć o szybkości reakcji i elastyczności zautomatyzowanej produkcji. Programowalne maszyny pozwalają błyskawicznie przezbroić linię pod nowy projekt – wystarczy wczytać nowy program CNC, by w kilka minut przejść do wytwarzania innego detalu. Dzięki temu realizacja pilnych zleceń czy produkcja krótkich serii staje się łatwiejsza, bo nie traci się czasu na długie przezbrajanie stanowisk. Inteligentne systemy sterowania potrafią też same optymalizować kolejność zadań, omijać wąskie gardła i utrzymywać płynność produkcji. To wszystko sprawia, że zautomatyzowany zakład jest w stanie wydajniej reagować na zmieniające się potrzeby rynku i sezonowe skoki popytu.

Niższe koszty produkcji komponentów i detali z blachy

Obniżenie kosztów to drugi – obok wydajności i jakości – kluczowy argument za wdrażaniem automatyzacji w obróbce metali. Choć inwestycja w roboty i zaawansowane maszyny CNC wiąże się z wysoką barierą wejścia oraz wysokimi wydatkami początkowymi, to odpowiednio wykorzystana technologia szybko się spłaca poprzez redukcję kosztów jednostkowych produkcji. Istnieje wiele obszarów, w których nowoczesne rozwiązania przynoszą oszczędności.

Koszty pracy ludzkiej

Zastąpienie części pracowników przez roboty przemysłowe pozwala znacząco zmniejszyć wydatki na wynagrodzenia, szkolenia i rekrutację. Robot wykonuje pracę kilku osób, często szybciej i bez przerw. W efekcie producenci raportują średnio ok. 30% spadek kosztów pracy po zautomatyzowaniu procesów, choć dokładna wartość zależy od branży i skali wdrożenia. Co ważne, personel ludzki można przesunąć do zadań bardziej kreatywnych i nadzorczych, dzięki czemu firma nadal korzysta z wiedzy pracowników, ale na bardziej wartościowych stanowiskach.

Mniejsze straty materiałowe i ograniczenie błędów

Automatyczne systemy tną i kształtują materiał z dużą dokładnością, minimalizując odpady. Precyzyjny nesting elementów na arkuszu blachy zmniejsza ilość nieużytków, zaś powtarzalność procesu oznacza brak kosztownych pomyłek i poprawek. Wyeliminowanie pomyłek ludzkich przekłada się na mniejszą liczbę braków i reklamacji od klientów. Według niektórych analiz przedsiębiorstwa po wdrożeniu nowoczesnej automatyki zanotowały średnio aż 85% optymalizację kosztów w obszarach produkcyjnych – tak duża oszczędność wynika właśnie z redukcji strat materiałowych, braków jakościowych i przestojów.

Wyższa efektywność energetyczna

Nowe maszyny CNC (zwłaszcza lasery światłowodowe) oraz roboty są projektowane z myślą o oszczędności energii. Pracują szybciej, zużywając mniej prądu na jednostkę produkcji, a dodatkowo mogą odzyskiwać energię (np. układy rekuperacji w napędach). Niektóre zakłady odnotowały spadek zużycia energii nawet o ~30% po przejściu z metod tradycyjnych na w pełni zautomatyzowane linie. Mniejsze zużycie prądu i mediów technicznych to niższe koszty operacyjne oraz korzyść dla środowiska.

Stały koszt jednostkowy przy wzroście skali

Automatyzacja szczególnie opłaca się przy produkcji masowej lub długich seriach detali. Gdy linia jest już uruchomiona i zoptymalizowana, zwiększenie wolumenu produkcji nie powoduje proporcjonalnego wzrostu kosztów – maszyny po prostu pracują dłużej, a koszt jednostkowy każdego kolejnego wyrobu spada. W tradycyjnej produkcji większa skala często wymagałaby zatrudnienia dodatkowych ludzi (czyli wzrostu kosztów płac) lub wręcz uruchomienia drugiej zmiany. Zautomatyzowana fabryka może natomiast często podwoić produkcję, ponosząc jedynie dodatkowe koszty energii i surowca, podczas gdy koszty stałe (np. leasing maszyn, amortyzacja) rozkładają się na większą liczbę produktów.

Zlecanie produkcji vs. inwestowanie w zakup własnych maszyn

W kontekście kosztów warto też poruszyć dylemat: inwestować we własne maszyny czy zlecać obróbkę na zewnątrz? Nie każda firma produkcyjna może sobie pozwolić na zakup najnowocześniejszego parku maszynowego. Profesjonalna wycinarka laserowa czy prasa CNC to wydatek rzędu setek tysięcy złotych za sztukę, nie licząc kosztów instalacji, serwisu oraz zatrudnienia wykwalifikowanej obsługi. Co więcej, posiadając własną maszynę, trzeba zapewnić jej odpowiednie obłożenie zleceniami – niewykorzystany czas pracy oznacza straty i wydłużony zwrot z inwestycji. Dlatego dla wielu firm bardziej opłacalne bywa podwykonawstwo B2B, czyli powierzenie produkcji komponentów wyspecjalizowanemu partnerowi. Współpracując z zewnętrznym dostawcą, płacimy tylko za realnie wykonaną usługę, zamiast zamrażać kapitał w majątku trwałym i ponosić ryzyko przestojów. Dodatkowo, usługodawca dysponujący kilkoma klientami może utrzymywać swoje maszyny w ruchu non-stop, maksymalnie wykorzystując ich moce przerobowe – dzięki efektowi skali koszt jednostkowy dla zleceniodawcy jest niższy niż w przypadku samodzielnej produkcji na pół-gwizdka. Podsumowując, automatyzacja pozwala ciąć koszty na wiele sposobów, a współpraca z firmą, która ją wdrożyła, daje dostęp do tych oszczędności bez ponoszenia własnych wydatków inwestycyjnych.

Korzyści dla produkcji seryjnej i podwykonawstwa B2B

Opisane powyżej atuty automatyzacji – wyższa wydajność, powtarzalna jakość i niższe koszty – mają bezpośrednie przełożenie na korzyści dla klientów zlecających produkcję podwykonawcom. Właściciele firm oraz działy zakupów poszukujący dostawców metalowych komponentów powinni zwrócić uwagę, czy potencjalny partner dysponuje nowoczesnym, zautomatyzowanym zapleczem technologicznym. Dlaczego jest to tak istotne z perspektywy zleceniodawcy?

Pewność i niezawodność dostaw

Procesy sterowane komputerowo są dużo bardziej przewidywalne niż praca czysto manualna. Eliminacja błędów ludzkich sprawia, że ryzyko otrzymania partii wadliwych detali drastycznie spada. Automatyczna kontrola jakości wyłapuje ewentualne odstępstwa zanim produkt opuści fabrykę, więc klient otrzymuje komponenty zgodne ze specyfikacją, gotowe do montażu bez dodatkowej selekcji. Zmniejsza to ryzyko przestojów linii montażowych u klienta z powodu niepasujących części czy reklamacji, a tym samym chroni przed nieplanowanymi kosztami. Ponadto ciągłość pracy 24/7 oznacza, że duże zamówienia seryjne mogą być zrealizowane szybciej, co pomaga dotrzymywać napiętych terminów w projektach. Dla zleceniodawcy przekłada się to na krótszy czas oczekiwania na komponenty i możliwość szybszego wprowadzenia własnych wyrobów na rynek.

Stabilność cen i oszczędność

Dostawca stosujący automatyzację osiąga niższy koszt wytworzenia pojedynczej sztuki, co pozwala mu oferować bardziej konkurencyjne stawki za usługę. Klient korzysta więc pośrednio z efektywności technologicznej partnera – jego koszty produkcji komponentów są niższe, niż gdyby próbował wykonać je sam tradycyjnymi metodami. Co ważne, współpraca z zewnętrznym zakładem pozwala uniknąć wielu ryzyk. To wykonawca bierze na siebie koszty ewentualnych przestojów, serwisu maszyn czy wahań wydajności spowodowanych np. absencją pracowników. W czasach niedoboru wykwalifikowanej kadry technicznej i rosnących płac, przerzucenie produkcji na firmę, która dysponuje zrobotyzowanymi liniami, daje zleceniodawcy pewność realizacji zamówień w założonym budżecie. Jak pokazuje praktyka, przedsiębiorstwa, które szybko przyjęły nowoczesne metody produkcji, budują w ten sposób przewagę konkurencyjną na wypadek pojawienia się nowych wyzwań rynkowych.

Lepsza komunikacja i integracja procesów

Dzięki rozwiązaniom Przemysłu 4.0, jak wspomniana integracja systemów ERP, współpraca w modelu outsourcingu B2B staje się bardziej transparentna i efektywna. Możliwość zdalnego monitorowania statusu zlecenia, podglądu postępów produkcji czy szybkiej wymiany danych (np. modyfikacji rysunków technicznych) sprawia, że podwykonawstwo nie oznacza już utraty kontroli nad procesem. Nowoczesny dostawca może udostępnić klientowi raporty z produkcji w czasie rzeczywistym, automatycznie powiadamiać o ukończeniu kolejnych partii, a nawet integrować swoje harmonogramy z systemem planistycznym zleceniodawcy. Takie cyfrowe powiązanie obniża bariery we współpracy i buduje zaufanie – obie strony działają niczym przedłużenie jednego organizmu. Innowacyjność w podejściu do produkcji staje się więc wspólnym atutem zarówno wykonawcy, jak i zamawiającego.

Gdzie warto zlecać produkcję?

Podsumowując, zlecenie produkcji seryjnej firmie stosującej automatyzację i robotyzację oznacza dla klienta mniejsze ryzyko, niższe koszty i wyższą jakość. W środowisku, gdzie liczy się każda przewaga konkurencyjna, współpraca z partnerem posiadającym nowoczesny park maszynowy i doświadczoną kadrę może przesądzić o sukcesie projektu. Warto więc wybierać podwykonawców świadomie – stawiając na tych, którzy:

- Redukują koszty pracy przez przemyślaną optymalizację

- Ograniczają straty materiałowe i błędy dzięki zintegrowanemu systemowi

- Osiągają wyższą efektywność energetyczną

- Uzyskują stały koszt jednostkowy przy wzroście skali

Taka długofalowa kooperacja przynosi obopólne korzyści: zleceniodawca otrzymuje produkt lepiej, szybciej i taniej, a dostawca umacnia relację biznesową i może planować dalszy rozwój pod konkretne potrzeby klienta. Wdrożenie koncepcji Industry 4.0 w obszarze cięcia, wykrawania i gięcia blach przekłada się na wymierne rezultaty: szybszą produkcję, powtarzalną jakość oraz zoptymalizowane koszty jednostkowe. Dane z sektora przemysłowego potwierdzają, że automatyzacja może zwiększyć efektywność produkcji nawet o 30% i znacznie obniżyć koszty operacyjne. Dlatego firmy poszukujące producentów powinny zwrócić uwagę czy mają odpowiednie zaplecze maszynowa jak na przykład:

- Wycinarki laserowe CNC (np. Trumpf TruLaser, TruMatic)

- Wykrawarki CNC (np. TruPunch 3000 i 5000)

- Prasy krawędziowe CNC (np. TruBend 5230)

- Roboty przemysłowe (np. marki FANUC)

- Zintegrowany system ERP

Dla poszukujących oszczędności i przewagi konkurencyjnej w produkcji seryjnej komponentów metalowych odpowiedź jest jasna: innowacje i automatyzacja. Nawiązanie współpracy z wyspecjalizowanym podwykonawcą dysponującym takim zapleczem pozwala czerpać korzyści z automatyzacji bez angażowania własnego kapitału. Tak czy inaczej, Przemysł 4.0 w obróbce metalu oznacza podniesienie standardów produkcji na wyższy poziom. Im wcześniej te rozwiązania zostaną wdrożone, tym lepiej zabezpieczają swoją konkurencyjność na rynku – eliminując wiele ryzyk, zwiększając elastyczność działania i dostarczając swoim klientom produkty najwyższej jakości. W świecie nowoczesnego przemysłu przewagę będą miały te przedsiębiorstwa, dla których automatyzacja produkcji nie jest kosztem, lecz strategiczną inwestycją w rozwój.