Projektowanie elementów z blach dla przemysłu – jak uniknąć typowych błędów i ułatwić produkcję

Projektowanie z myślą o obróbce blach (cięcie laserem, gięcie blachy, perforacja itp.) jest kluczowe dla sprawnej realizacji późniejszej produkcji. W branżach takich jak elektronika, budownictwo czy budownictwo – wszędzie tam, gdzie wykorzystywane są stalowe elementy blaszane – dobrze zaprojektowany detal oznacza mniej problemów na etapie wytwarzania i montażu. Niestety, nawet doświadczeni inżynierowie mogą popełniać typowe błędy projektowe, skutkujące zwiększonym kosztem, opóźnieniami lub obniżoną jakością produktu. Poniżej omawiamy, jak ich uniknąć, stosując sprawdzone dobre praktyki projektowe. Dzięki nim obróbka metali i blach przebiegnie szybciej i bez niespodzianek, a zaprojektowane części będą tańsze w wykonaniu oraz łatwiejsze w montażu.

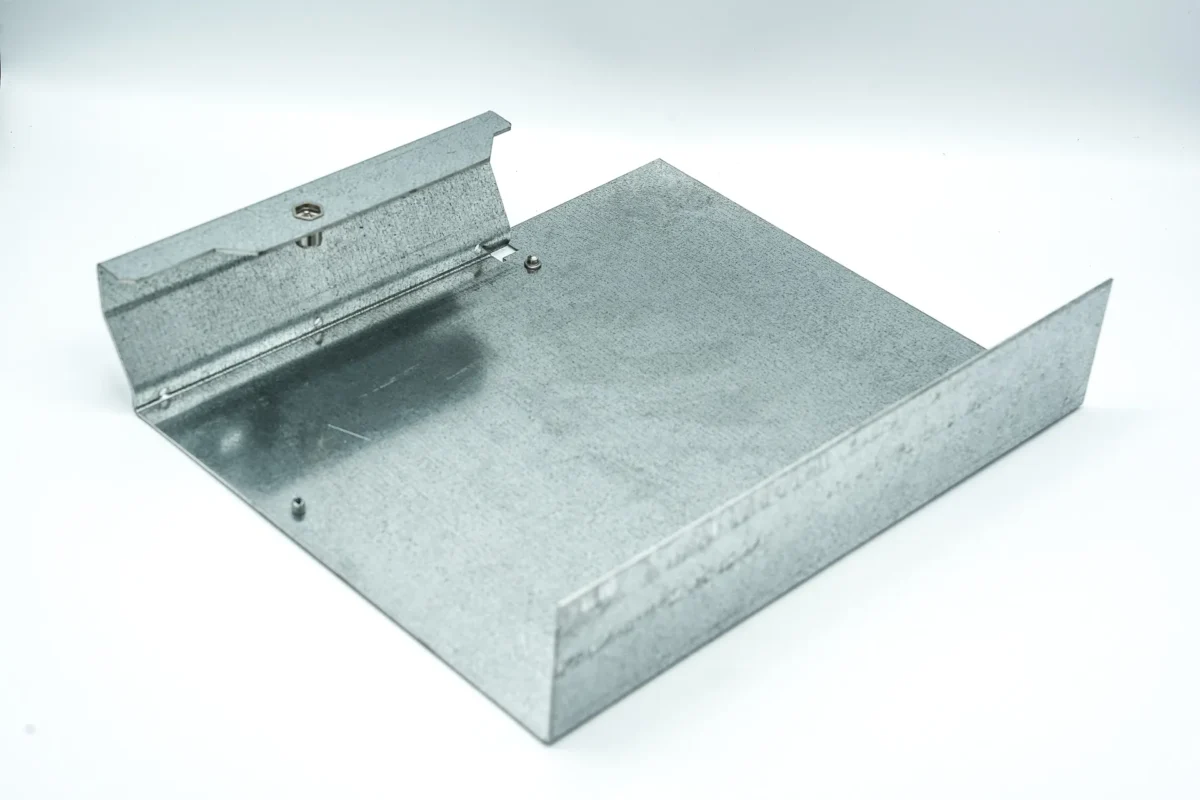

Znaczenie poprawnego projektu detalu z blachy

Już na etapie projektowania warto myśleć o możliwościach i ograniczeniach procesu produkcji. Oprogramowanie CAD pozwala narysować niemal wszystko, jednak maszyny do cięcia czy gięcia blach mają swoje ograniczenia – zbyt skomplikowana geometria może być niewykonalna lub bardzo kosztowna. Dlatego należy projektować elementy tak, aby zmaksymalizować ich wykonalność przy jednoczesnej minimalizacji zbędnych kosztów wynikających z poprawek czy dodatkowych operacji. Innymi słowy: prostszy, przemyślany projekt to szybsza i tańsza produkcja oraz mniejsze ryzyko wad.

W praktyce oznacza to uwzględnienie tolerancji obróbki, doboru odpowiedniego materiału i grubości blachy, a także zaplanowanie takich cech jak otwory czy zagięcia zgodnie z zasadami technologiczności konstrukcji (Design for Manufacturing) dla blach. Dobrze zaprojektowany element pozwoli w pełni wykorzystać możliwości nowoczesnych maszyn CNC (laser, wykrawarka, prasa krawędziowa), minimalizując odpady materiału i liczbę operacji potrzebnych do uzyskania finalnego kształtu. Poniżej przyglądamy się najczęstszym błędom i zasadom, które pomogą ich uniknąć.

Typowe błędy w projektowaniu elementów z blachy

Poniżej zebrano najczęstsze błędy projektowe popełniane przy konstruowaniu części blaszanych wraz ze wskazówkami, jak można ich uniknąć już na etapie projektowania:

- Zbytnia szczegółowość i skomplikowana geometria. Bardzo skomplikowane kształty z wieloma drobnymi detalami mogą być trudne do wycięcia i uformowania, generując przy tym większy odpad materiału i wydłużając czas obróbki. Zamiast tego warto upraszczać geometrię – zachować tylko niezbędne otwory i kontury. Prostsze projekty przekładają się na łatwiejszą i szybszą produkcję, obniżając koszty pracy i narzędzi. Również ujednolicanie elementów ma znaczenie – np. zastosowanie jednego promienia gięcia dla całej części zamiast kilku różnych promieni eliminuje konieczność dodatkowego przezbrajania prasy i zmniejsza ryzyko pomyłek.

- Nieuwzględnienie tolerancji produkcyjnych. Częstym błędem jest narzucanie zbyt rygorystycznych tolerancji wymiarowych tam, gdzie nie są one potrzebne. Elementy z blach zwykle nie wymagają bardzo wysokiej precyzji (często pełnią funkcje osłon lub są częścią konstrukcji spawanych) – dlatego zaleca się nie zaostrzać tolerancji ponad około ±0,5 mm. Surowsze wymagania dokładności często są możliwe do osiągnięcia, ale drastycznie podnoszą koszt produkcji (np. wymagają dodatkowej obróbki po spawaniu czy selekcji części). Dobrą praktyką jest stosowanie tolerancji odpowiednich do funkcji części i możliwości procesu – zbyt ciasne utrudnią wykonanie, a zbyt luźne mogą wpłynąć na problemy przy montażu. Jednocześnie należy jasno wskazać krytyczne wymiary na rysunku, by wykonawca wiedział, które elementy wymagają szczególnej kontroli.

- Nieodpowiedni dobór materiału. Zaniedbanie kwestii materiałowych bywa krytycznym niedopatrzeniem. Wybór niewłaściwego materiału lub grubości blachy może skutkować problemami takimi jak pękanie przy gięciu, nadmierna masa wyrobu, trudności w spawaniu czy podatność na korozję. Materiał powinien być dopasowany do wymagań wytrzymałościowych oraz procesów – np. do głębokiego gięcia lepsza będzie blacha ciągliwa (np. aluminium lub niskowęglowa stal miękka) niż twarda stal sprężynowa. Należy również uwzględnić warunki pracy elementu (czy wymagana jest odporność na rdzę, wysoką temperaturę, kontakt z żywnością itp.) oraz późniejsze procesy wykańczające jak malowanie proszkowe czy cynkowanie – grubość powłoki może wymagać np. nieco większych otworów pod śruby, by po malowaniu nadal pasowały. Podsumowując, materiał i grubość arkusza trzeba dobrać tak, by zapewnić wytrzymałość i funkcjonalność, a jednocześnie umożliwić sprawną obróbkę wybranymi metodami (cięcie, gięcie, spawanie).

- Ignorowanie ograniczeń technicznych gięcia i cięcia. Projekt musi respektować pewne reguły technologiczne typowe dla obróbki blach. Przykładowo, minimalny promień gięcia powinien być dostosowany do grubości materiału – zazwyczaj zaleca się, by wewnętrzny promień zgięcia nie był mniejszy niż grubość blachy (t = grubość, R ≥ t). Zbyt mały promień grozi pękaniem materiału podczas gięcia lub osłabieniem elementu. Kolejna sprawa to minimalna długość zakładu (flange) – zbyt krótka krawędź zagięcia może być niewykonalna, bo nóż prasy potrzebuje odpowiedniej szerokości materiału. Często przyjmuje się, że minimalna długość zagiętej krawędzi L powinna wynosić ok. 2,5 * grubość blachy + promień gięcia, aby uniknąć dodatkowych operacji czy zniekształceń krawędzi. Niezmiernie ważne jest także rozmieszczenie otworów względem krawędzi i linii gięcia. Jeżeli otwór wycięty laserem lub przebity jest zbyt blisko miejsca przyszłego zagięcia, blacha odkształci się i otwór straci kształt. Ogólna zasada głosi, że otwory powinny być oddalone od linii gięcia o co najmniej 2–2,5 razy grubość materiału plus promień gięcia. Dla większych otworów odstęp ten powinien być jeszcze większy (np. >3 * grubość). Podobnie, minimalna odległość otworu od nieobrobionej krawędzi arkusza powinna wynosić przynajmniej tyle co grubość materiału – zapobiega to powstawaniu zadziorów i zapewnia stabilność brzegu podczas cięcia. Minimalna średnica otworu poddawanego wycinaniu powinna zaś być zbliżona do grubości blachy – zbyt małe otwory w grubym materiale mogą nie wyjść czysto. Jeśli potrzebne są mniejsze, czasem lepiej wykonać je później wierceniem lub wprowadzić zmianę konstrukcyjną.

- Brak ujednolicenia otworów i elementów złącznych. Projektując element z blachy, warto standaryzować wielkości otworów i kształty wycięć. Używanie standardowych średnic otworów (np. pod śruby M6 – 6,5 mm, pod M8 – 9 mm itd.) uprości produkcję. Jeśli część ma wiele otworów różnej wielkości, rozważ czy nie można ich ujednolicić do kilku powtarzalnych średnic – zmniejszy to liczbę narzędzi (np. wykrojników) potrzebnych do wykonania detalu. Standaryzacja dotyczy też innych cech: jednakowy rozmiar wycięć czy wpustów oraz identyczne kąty gięcia gdzie to możliwe. Takie podejście redukuje koszty przez skrócenie czasu przezbrojeń i wykorzystanie ekonomii skali przy produkcji. Unifikacja jest szczególnie istotna przy blachach perforowanych – setki otworów jednakowej średnicy rozłożone według stałego rastra wykonuje się szybciej (np. prasa rewolwerowa może je wybijać seryjnie), a część zachowuje równomierną wytrzymałość. Sterowanie CNC gwarantuje przy tym powtarzalność: każdy otwór ma tę samą średnicę i znajduje się dokładnie w zaprojektowanym miejscu na arkuszu. Warto więc projektować perforacje z myślą o powtarzalności i wykorzystaniu dostępnych standardów narzędzi.

- Ostre wewnętrzne narożniki i brak odciążenia. Kolejny często spotykany błąd to pozostawianie ostrych kątów wewnętrznych w wycięciach blachy. Kąt prosty wycięty laserem tworzy w narożniku koncentrator naprężeń (karb), który sprzyja pękaniu materiału pod obciążeniem lub podczas drgań. Dobrą praktyką jest zaokrąglanie wewnętrznych naroży wszelkich wycięć (np. otworów prostokątnych, kieszeni) – nawet niewielki promień znacząco poprawia rozkład naprężeń i zapobiega kruchym pęknięciom. Podobnie przy długich wycięciach w pobliżu linii gięcia stosuje się tzw. odciążenia zagięcia – niewielkie wycięcia (np. łezki lub szczeliny) na końcach planowanej linii zagięcia. Pozwalają one materiałowi odkształcić się bez pękania, gdy zginamy bardzo blisko krawędzi elementu. Te drobne modyfikacje geometryczne często decydują o tym, czy część da się wykonać za pierwszym razem bez wad.

Dobre praktyki – checklista dla projektanta blaszanych detali

Poniżej zebraliśmy kilka kluczowych zasad projektowania elementów z blachy, które warto sprawdzić przed przekazaniem dokumentacji do produkcji:

- Projektuj z myślą o technologii: Upewnij się, że zaprojektowany kształt da się wyciąć i uformować dostępnymi metodami. Sprawdź maksymalne wymiary gięcia, grubość materiału obsługiwaną przez park maszynowy oraz to, czy potrzebne są specjalne narzędzia. Na etapie projektowania rozważ, jakiej obróbce CNC będzie poddana część (np. cięcie laserem, wykrawanie, gięcie blachy, spawanie) i czy konstrukcja nie koliduje z ograniczeniami tych procesów. Warto skonsultować się z doświadczonym wykonawcą – jego uwagi mogą zaoszczędzić poprawek.

- Minimalizuj odpady materiałowe: Optymalizuj kształt pod kątem rozkrójki blachy. Staraj się projektować tak, by z jednego arkusza standardowego wymiaru (np. 1000×2000 mm) wychodziło jak najwięcej sztuk przy minimalnym odpadzie. Czasem drobna zmiana wymiarów detalu (np. skrócenie ramienia o kilka milimetrów) pozwoli zredukować ilość odpadu i obniżyć koszt jednostkowy. Maksymalne wykorzystanie standardowych formatów blach i minimalizacja skrawków to cecha dobrego projektu.

- Unifikuj i upraszczaj: Stosuj standardowe grubości blach, jakie są łatwo dostępne na rynku (np. 1 mm, 2 mm, 3 mm dla stali itp.), zamiast nietypowych wartości. Ujednolicaj promienie gięcia, średnice otworów, wielkości wcięć czy typy połączeń – dzięki temu produkcja będzie szybsza i tańsza. Unikaj projektowania kilku bardzo podobnych części o minimalnych różnicach – być może da się zaprojektować uniwersalny element, który spełni obie funkcje, co uprości późniejsze zakupy i montaż.

- Uwzględnij montaż i łączenie: Jeśli element blaszany będzie częścią większej całości, projektuj z myślą o łatwym montażu. Dodaj otwory pod standardowe śruby, ewentualnie zaprojektuj zaczepy, zakładki lub kołki ustalające ułatwiające pozycjonowanie części względem siebie. Im mniej skomplikowane czynności montażowe (np. mniej śrub do dokręcenia, częściowo zintegrowane elementy przez odpowiednie wycięcia i zagięcia), tym szybciej powstanie gotowy produkt. Warto też przewidzieć odpowiednie luzy montażowe – np. otwory pod śruby robić kilka dziesiątych milimetra większe od śruby, zgodnie z normami, aby ułatwić składanie konstrukcji i kompensować ewentualne odchyłki.

- Pamiętaj o wykończeniu i ochronie powierzchni: Na koniec zastanów się, czy projekt uwzględnia procesy wykończeniowe (malowanie, galwanizacja, anodowanie, itp.). Jeśli detale będą malowane proszkowo lub cynkowane, zapewnij odpowiednie otwory technologiczne lub miejsca do zawieszenia elementu w trakcie malowania. Weź też pod uwagę, że powłoka dodaje pewną grubość – np. ciasno pasujące części mogą wymagać większego luzu. Dobrze zaprojektowany element umożliwia naniesienie powłok ochronnych bez utraty wymiarów funkcjonalnych i bez skomplikowanych maskowań.

Podsumowanie

Projektując elementy z blach dla przemysłu, warto spojrzeć na rysunek oczami technologa produkcji. Czy ten detal da się łatwo wyciąć i zgiąć? Czy nie generuje niepotrzebnego odpadu? Czy jego wymiary i tolerancje są realne do utrzymania na maszynach CNC? Dopiero gdy na wszystkie te pytania odpowiemy twierdząco, można spodziewać się bezproblemowej produkcji i montażu. Zastosowanie powyższych dobrych praktyk sprawi, że obróbka blach przebiegnie sprawnie, a zamówione elementy stalowe będą zgodne z założeniami projektu już za pierwszym podejściem. To z kolei przekłada się na oszczędność czasu i kosztów oraz większą niezawodność procesu – korzyści istotne zarówno dla wykonawcy, jak i zamawiającego.

Profesjonalne firmy zajmujące się cięciem i gięciem blach dysponują bogatym doświadczeniem i nowoczesnym parkiem maszynowym, dzięki czemu mogą służyć pomocą już na etapie projektowania. Warto skorzystać z ich wiedzy – konsultacja techniczna może uchronić przed typowymi błędami, a tym samym ułatwić realizację projektu.

Jeśli masz w planach produkcję prototypu lub serii elementów z blachy i zależy Ci na ich bezproblemowej realizacji, skontaktuj się z naszym zespołem. Chętnie doradzimy, jak usprawnić projekt pod kątem produkcji, a następnie zrealizujemy go z najwyższą precyzją. Zachęcamy do współpracy B2B opartej na eksperckiej wiedzy i zaufaniu – razem zrealizujemy nawet najbardziej ambitne projekty.