Perforacja blachy – na czym polega wykrawanie?

Perforacja blachy – wykrawanie otworów i kształtów (CNC punching)

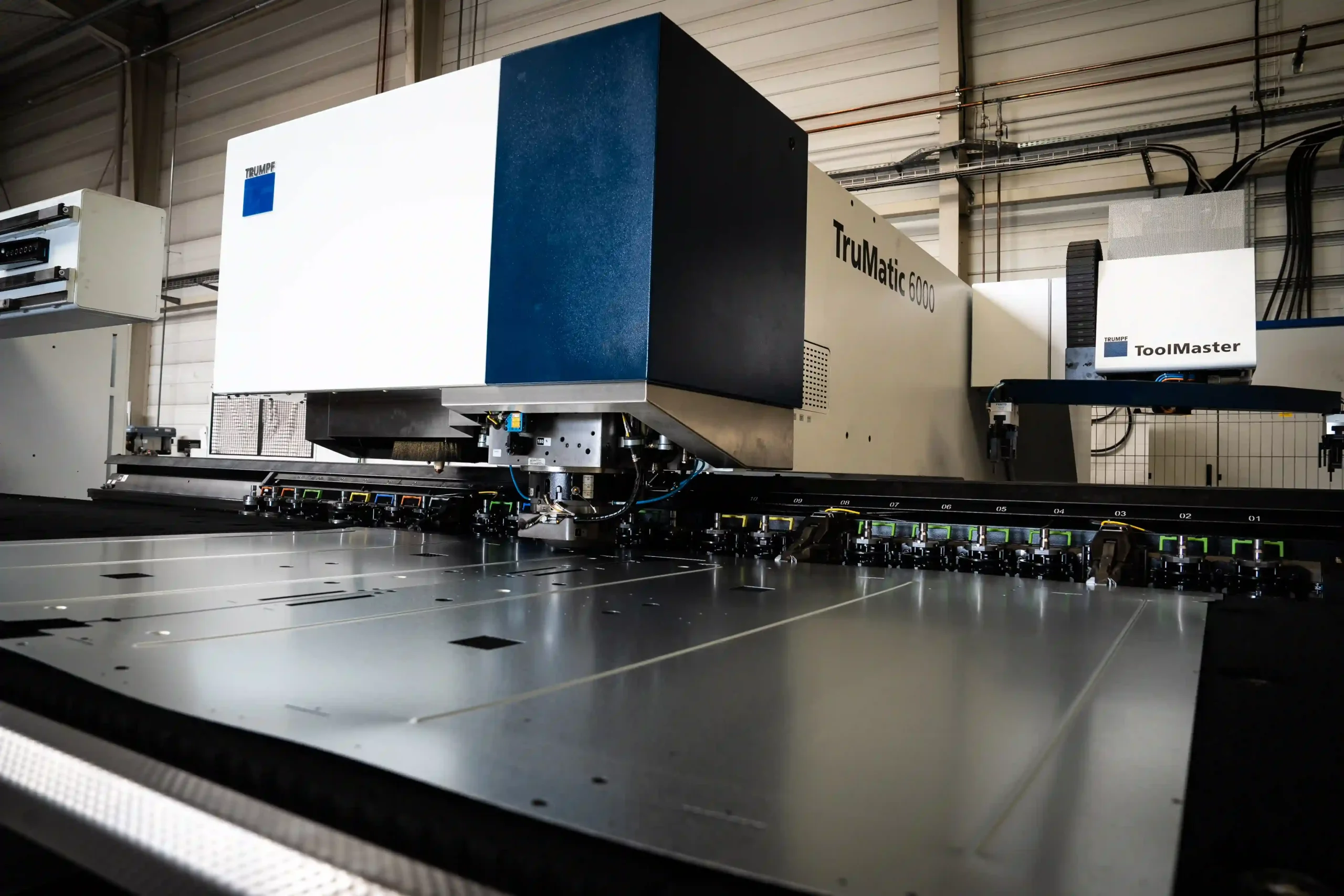

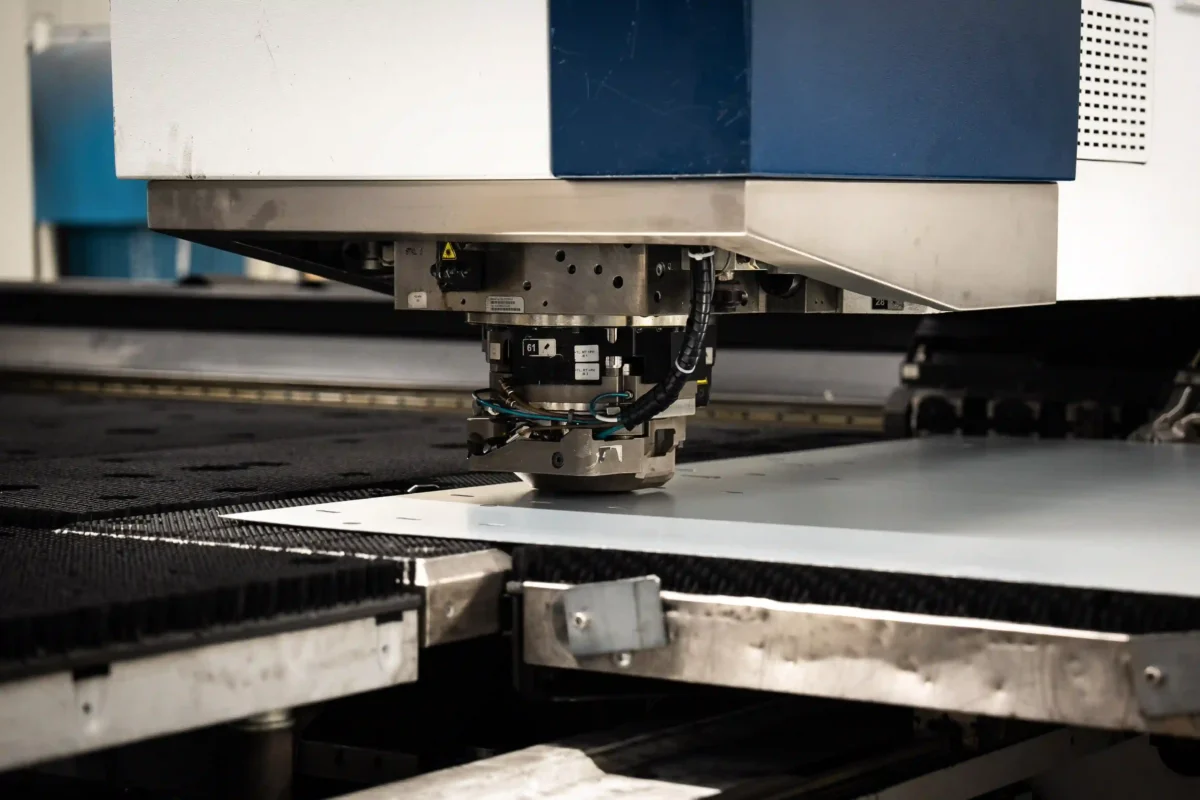

Perforacja blachy to proces polegający na wykonywaniu otworów lub wycinaniu kształtów w arkuszu metalu za pomocą narzędzi wykrawających. W praktyce odbywa się to na wykrawarkach CNC (nazywanych też prasami rewolwerowymi lub „punching machines”), które przy pomocy zestawu stempli i matryc wycinają otwory o rozmaitych geometriach. Perforacja może przybierać formę regularnych siatek otworów (np. blacha perforowana z oczkami okrągłymi lub kwadratowymi) lub dowolnych konturów wyciętych w arkuszu, szczególnie przy zastosowaniu nowoczesnych maszyn CNC. Ta metoda obróbki jest niezwykle efektywna przy produkcji wieloseryjnej, zwłaszcza gdy detal zawiera wiele powtarzalnych otworów lub wycięć – pojedynczy szybki skok stempla wykrawa otwór w ułamku sekundy. W przeciwieństwie do cięcia laserem, tutaj nie występuje strefa wpływu ciepła ani przypalenia krawędzi, co jest korzystne np. przy blachach powlekanych czy elementach, które nie mogą być poddane wysokiej temperaturze. Nowoczesne wykrawarki CNC są w stanie pracować z imponującą szybkością i siłą: typowe urządzenia mają nacisk rzędu 200–300 kN (kilkudziesięciu ton), co pozwala przebijać blachy stalowe o grubości nawet 6–8 mm. Jednocześnie kontrola CNC umożliwia przesuwanie arkusza w dwóch osiach i bardzo dokładne pozycjonowanie wzoru otworów.

Zalety i możliwości perforacji (wykrawania)

Główna przewaga wykrawania to wydajność przy dużej liczbie otworów – tam, gdzie laser musiałby każdy otwór okrążyć wiązką (co trwa dłużej), wykrawarka zrobi to szybkim uderzeniem stempla. Dlatego przy produkcji paneli z setkami otworów (np. sita, kratki, panele akustyczne) perforacja mechaniczna jest bardziej opłacalna. Ponadto dobrze dobrane narzędzia zostawiają minimalny gratu – często otwory są czyste i nie wymagają dodatkowego oczyszczania. Wykrawanie zapewnia też wszechstronność formowania – nowoczesne maszyny potrafią nie tylko wycinać otwory, ale też wykonywać tłoczenia i wyginania. Dostępne są np. narzędzia typu MultiBend, które pozwalają na gięcie małych zakładek i zaprasek w arkuszu (np. zagięcie krawędzi otworu pod kątem 90° bez konieczności przenoszenia detalu na prasę krawędziową). Inne specjalne stemple umożliwiają tłoczenie przetłoczek, żeber usztywniających, otworów gwintowanych, a nawet znakowanie i grawerowanie blachy podczas perforacji. W efekcie jedna maszyna może w pełni przygotować skomplikowany detal: najpierw wykonać w nim wszystkie wymagane otwory i kratki wentylacyjne, następnie wytłoczyć np. logo lub numery, wykonać gwinty, a na końcu nawet lekko zagiąć pewne elementy. Takie połączenie funkcjonalności znacząco skraca łańcuch produkcyjny. Co więcej, wiele zakładów korzysta z urządzeń kombinowanych laser + wykrawanie (np. maszyny TRUMPF TruMatic), które łączą obie technologie. Dzięki temu mogą one najpierw szybko wykrawać otwory standardowymi stemplami, a następnie użyć lasera do wycięcia nieregularnych kontur zewnętrznych i bardzo finezyjnych kształtów. Tego typu hybrydowe rozwiązania dają ogromną elastyczność – małe i duże serie, proste i skomplikowane detale – wszystko na jednej maszynie, bez przezbrajania.

Zastosowania perforacji i wykrawania

Perforowane i wykrawane elementy blaszane otaczają nas w życiu codziennym oraz są szeroko wykorzystywane w przemyśle. Blachy perforowane jako półprodukt znajdują zastosowanie głównie w budownictwie, motoryzacji i rolnictwie, ale także w architekturze wnętrz, wzornictwie przemysłowym, branży meblarskiej czy nawet spożywczej. Z perforowanych arkuszy wytwarza się m.in. sufity podwieszane, panele elewacyjne i fasady budynków, osłony klimatyzacyjne i wentylacyjne, elementy fasad akustycznych, schody i balustrady o ażurowej konstrukcji, półki magazynowe, obudowy maszyn wymagające wentylacji, a także różnego rodzaju sortowniki, sita i filtry przemysłowe. Dzięki estetycznemu, oryginalnemu wyglądowi blachy z dekoracyjną perforacją są chętnie stosowane jako elementy designerskie – wykonuje się z nich np. nowoczesne przegrody i panele dekoracyjne w biurach, elementy mebli (drzwi szafek, oparcia krzeseł), a nawet ozdobne lampy i elementy oświetleniowe. W architekturze perforowane blachy służą do tworzenia efektownych fasad budynków i ekranów przeciwsłonecznych. W centrum handlowym czy biurowcu można spotkać perforowane obudowy wind, bariery i sufity nadające industrialny charakter przestrzeni. Z kolei w przemyśle motoryzacyjnym perforowane elementy używane są na maskownice głośników, grille samochodowe, osłony silnika i tłumików (gdzie otwory poprawiają chłodzenie i redukują wagę). Branża AGD korzysta z perforowanych bębnów pralek, sit w sokowirówkach czy palników gazowych – te wszystkie części powstają przez wykrawanie otworów o precyzyjnie dobranych średnicach. Warto wspomnieć, że perforacja umożliwia również redukcję masy konstrukcji (odjęcie materiału tam, gdzie nie jest on potrzebny do wytrzymałości), co jest ważne np. w lotnictwie czy budowie maszyn, a jednocześnie pozwala zachować sztywność (dzięki pozostawieniu odpowiednich żeber materiału).

Podsumowanie

Podobnie jak inne omawiane metody, wykrawanie CNC jest sterowane komputerowo na podstawie projektu CAD/CAM, co zapewnia powtarzalność nawet bardzo skomplikowanych wzorów otworów. Przy dużych seriach znaczenie ma też automatyzacja – obecnie wykrawarki są wyposażane w podajniki i systemy automatycznego załadunku/rozładunku blach (np. TRUMPF SheetMaster), co umożliwia pracę ciągłą bez przerw. Dzięki temu możliwe jest ekonomiczne wykonywanie zarówno wielkich serii (setki tysięcy identycznych arkuszy z perforacją), jak i opłacalne prototypowanie lub małe serie (program CNC można szybko dostosować do nowego wzoru otworów bez drogich przezbrojeń). Wszystko to sprawia, że perforacja i wykrawanie są nieodłącznym elementem usług obróbki blach w nowoczesnych firmach – uzupełniając cięcie laserowe i gięcie, pozwalają oferować klientom kompleksowe rozwiązania w zakresie obróbki metalu.