Szkolenia

Nasze szkolenia skupiają się głównie na produktach. Obejmują one omówienie różnych wariantów i modyfikacji, a także technik montażu oraz instalacji. Zachęcamy również do dzielenia się własnymi pomysłami, które możemy dostosować do projektu. Prowadzimy je w otwartej formule! 🙂

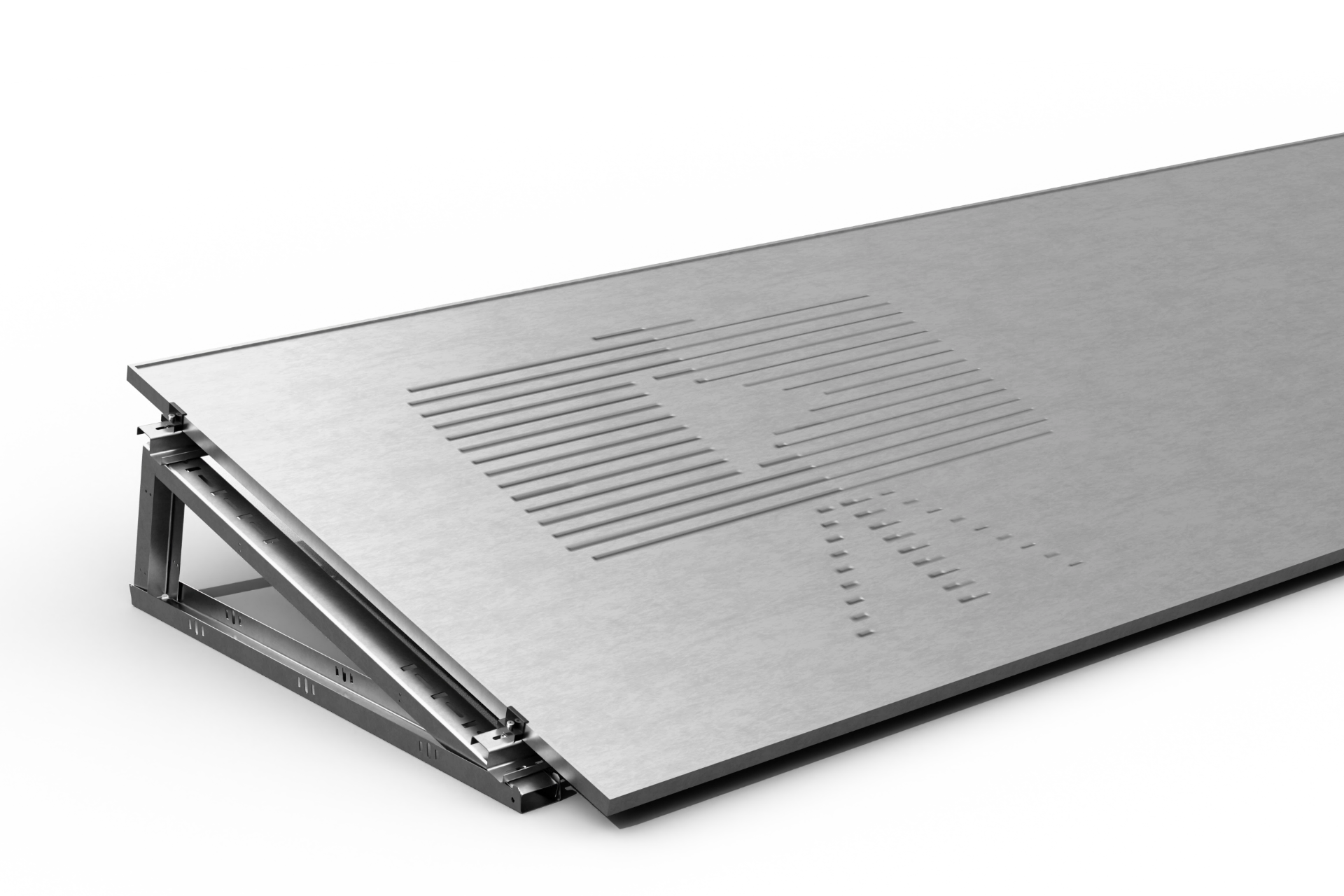

Bezbłędna instalacja systemów montażowych

Zależy nam na tym, żeby produkowane przez nas konstrukcje PV były montowane w profesjonalny i właściwy sposób. Dlatego zakres szkoleń jest zawsze dostosowywany indywidualnie do potrzeb i wymagań danego klienta oraz projektu.

Aby ułatwić pracę instalatorom i monterom prowadzimy szczegółowe szkolenia dotyczące montażu każdego rodzaju naszych konstrukcji. Omawiamy sposoby mocowania na różnych powierzchniach, definiujemy zagrożenia i porównujemy niuanse.

Korzyści

Poznasz nasze produkty: ich konstrukcje, rodzaje, warianty i sposób montażu

Zdobyte przez Ciebie kwalifikacje będą gwarantem utrzymania warunków gwarancji

Otrzymasz certyfikat instalatora PG Group, napijesz się najlepszej kawy i zobaczysz nasz zakład 🙂

Jako czołowy producent systemów montażowych jesteśmy zobowiązani do przestrzegania obowiązujących przepisów i norm budowlanych. Jesteśmy na bieżąco z obowiązującym prawem, ale śledzimy też najnowsze trendy branżowe. W związku z tym sami regularnie uczestniczymy w szkoleniach naszych partnerów biznesowych jak Rawlplug (lider w produkcji zamocowań), czy Protan (lider w produkcji pokryć dachowych).

Czy na dachu płaskim lepiej stosować system inwazyjny czy nieinwazyjny? Jak bezpiecznie zamontować konstrukcję na grząskim gruncie? Czym różni się PosMAC, Granite® i Magnelis®?

Koszt szkolenia to 100 zł + VAT. Warunkiem udziału w szkoleniach jest wpłata kwoty 100 zł netto + 23% VAT na konto PG Group

24 1090 2590 0000 0001 4505 5887 z dopiskiem:

„wpłata za udział w szkoleniu dnia …„

z podaniem dokładnej daty szkolenia. Do zaksięgowanej wpłaty wystawimy fakturę zaliczkową oraz końcową po odbytym szkoleniu. Szkolenie zakończone jest wydaniem Certyfikatu uprawniającego do montażu naszych konstrukcji.

Szkolenia odbywają się w siedzibie firmy, pod podanym niżej adresem.

W celu ustalenia terminu szkolenia prosimy o kontakt z Biurem obsługi klienta

Planowany czas szkolenia – 6 godzin.

PG Group sp. z o.o.

Nowa Wieś Wrocławska

Relaksowa 41

55-080 Kąty Wrocławskie

- Omówienie konstrukcji PG Group

- Omówienie konstrukcji wolnostojących z podziałem na konstrukcje standardowe i bifacjalne, w tym:

- Rodzaje konstruckji ze względu na układ i wielkość modułów PV

- Różnica między konstrukcją dla paneli standardowych a bifacjalnych

- Konstrukcje dla farm fotowoltaicznych

- Zasady montażu konstrukcji

- Omówienie konstrukcji na dachy płaskie z omówieniem realnych przypadków w tym:

- Dobór konstrukcji na dach płaski

- Wyznaczanie stref wiatrowych, w obrębie których można montować konstrukcje

- Zasady wyznaczania stref montażu i odstępów między rzędami

- Techniczne aspekty dachów płaskich wykonanych z membrany pod względem budowy instalacji PV:

- Czy można dziurawić dachy płaskie?

- Jak przygotować dach wykonany z membrany do montażu?

- Czy konstrukcja zgrzewana jest lepsza niz balastowa?

- Czy konstrukcja zgrzewana wytrzyma obciążenie wiatrem?

- Jak zamontować konstrukcję zgrzewaną na dachu płaskim wykonanym z membrany – omówienie montaży konstrukcji dachowych na dachach płaskich wykonanych z membrany

- Ćwiczenia praktyczne zgrzewania konstruckji do membrany PCV i bitumicznej

Na szkoleniu zaprezentowane zostaną wszystkie systemy konstrukcyjne produkowane przez PG Group, ze szczegółowym omówieniem systemów na dach płaski, w tym systemów zgrzewanych, balastowych, inwazyjnych w układzie wschód-zachód oraz południe.

Uczestnicy zostaną przeszkoleni w zakresie montażu konstrukcji PG Group, z naciskiem na konstrukcje dla dachów płaskich. Zostaną zaprezentowane zasady montażu konstrukcji PV na dachach płaskich wykonanych z membrany oraz zostaną przeprowadzone ćwiczenia praktyczne zgrzewania membrany przy pomocy zgrzewarki.